Wie lokalisiert das CNC-Fraesen Teile?

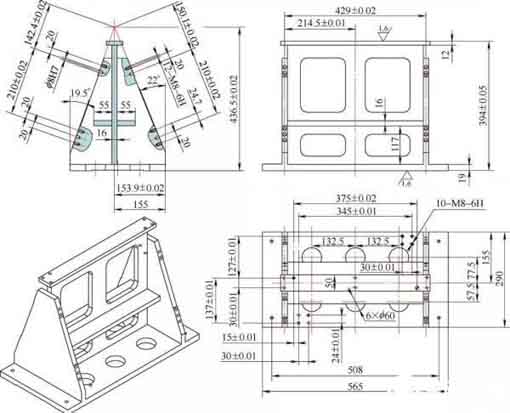

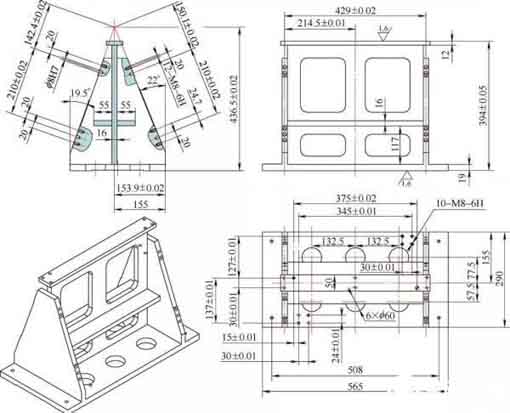

CNC-Drehteile, Platine Fräsen Positionierung Design

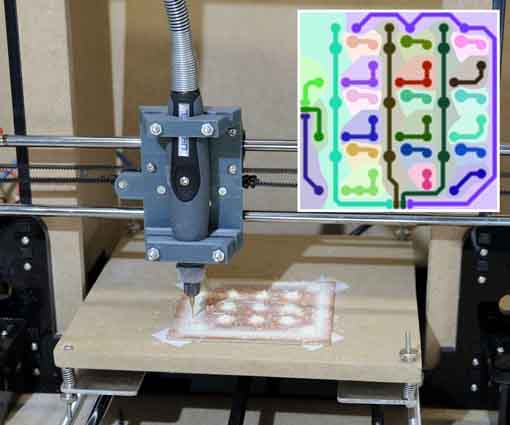

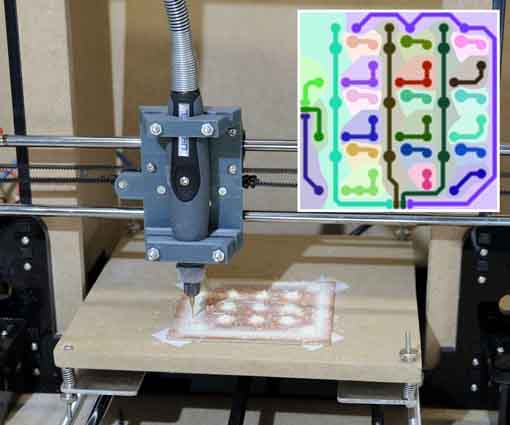

Die sogenannte Positionierung des CNC-Fräsens besteht darin, Positionierungsstifte zu verwenden, um die zu bearbeitenden Teile auf dem Arbeitstisch der Fräsmaschine zu positionieren, um die Form der Teile bequem und genau CNC-maschinell zu bearbeiten. Eine einfache und zuverlässige Positionierung ist erforderlich, und Teile können beim Entfernen von Spänen schnell be- und entladen werden. Es gibt viele Positionierungsmethoden: Wenn einige Fräsmaschinen mit einem hin- und hergehenden Arbeitstisch ausgestattet sind, lädt und entlädt die andere Werkbank Teile, wenn eine Werkbank verarbeitet wird. Darüber hinaus gibt es zwei Sätze von Positionierungs Pads Fräsen. Wenn ein Fräsen Lagerungskissen ist auf der CNC-Fräs-Tabelle verarbeitet, die andere Fräsen Lagerungskissen lädt und entlädt Teile auf der Plattform. Der Austausch der beiden dauert nur wenige Sekunden.

Der CNC-Frästisch selbst ist eine Positionierplatte während der Teilebearbeitung. Es ist eine Aluminiumlegierung platte, die mit Stiften positioniert und mit Schrauben befestigt ist. Unter jeder CNC-Frässpindel befindet sich auf dem Arbeitstisch ein Lochschlitz-Positionierungssystem. Das Fräskissen ist eigentlich eine Zwischenpositionierungsvorrichtung, die manchmal als "weiche Positionierung" bezeichnet wird. Es ist erforderlich, Teile zuverlässig und schnell zu lokalisieren, die Hilfszeit zu verkürzen und die Produktionseffizienz zu verbessern. Vor dem Fräsen der Kontur wird auf dem Fräskissen eine Nut mit den gleichen Abmessungen wie die Form des Teils vorgefräst. Im Allgemeinen ist die Abmessung der Nutbreite der Durchmesser des tatsächlichen Fräsers plus 0,5 mm. Die Rillentiefe beträgt 2,5 mm. In dem Bearbeitungsverfahren ist es ein Weg der Bewegungsbahn Fräsers. Da der Staubsauger Staub absorbiert, wird in der Nut ein Luftstrom erzeugt, um die Späne zu entfernen, die Verarbeitung glatter zu machen, zu verhindern, dass die Späne die Späne des Fräsers blockieren, und die Kante zu verringern. Lassen Sie den Fräser bei der Bearbeitung 1,5 bis 2 mm in die Nut hineinragen. Dies verhindert, dass der Endverschleiß durch den Fräser, der kontinuierlich in das Teil schneidet, abgenutzt wird. Die Durchmesserreduzierung und die Verringerung des Durchmessers Ende durch das Fräswerkzeug Ursache der Abweichung der Größe Teil Verarbeitung Herstellung erlaubt.

Bevor die Teile in Massenproduktion hergestellt werden, wird die Fräsplatte auf dem CNC-Frästisch installiert und der neue Nylon-Gewindestopfen angeschraubt. Bohren Sie Löcher in den Gewindestopfen und bringen Sie den zu verwendenden Positionierungsstift an. Die Spänerille auf dem Fräskissen ist tiefer und breiter, was einen gleichmäßigen Luftstrom, eine Späneentfernung und eine glattere zu bearbeitende Oberfläche fördert. Die Auflagefläche ist jedoch geschwächt, insbesondere wenn sich die Spanflöte in der Nähe des Positionierungsstifts befindet, wodurch die Positionierung instabil wird.

Die meisten Fräskissen bei der Konstruktion von Hardware-Teilen verwenden nichtmetallische Laminate. Das Material ist relativ weich. Wenn die Stifte wiederholt geladen und entladen werden, sind die Positionierungslöcher abgenutzt und vergrößert. Beispielsweise arbeiten semispezifische und verbrauchbare Fräskissen unter solchen Bedingungen.

Normalerweise wird der Stift auf das Fräskissen eingepresst und die Interferenz beträgt 0,005 ~ 0,01 mm. Wenn es sich um ein spezielles Fräskissen oder eine hochdichte Faserplatte als Fräskissen handelt, ist eine engere Passform besser. Bei semispezifischen Fräskissen oder Verbrauchsfräskissen ist die Interferenz jedoch größer als 0,007 mm. Wenn der Stift eingepresst ist, ist es möglich, einen Teil des Grundmaterials im Stiftloch abzuschneiden, um eine tiefe Nut oder einen tiefen Spalt zu bilden. Bei wiederholtem Laden und Entladen von Stiften weisen die Stiftlöcher des Laminats auch eine Delaminierung oder Abplatzung auf. Beim Fräsen von Teilen wird der größte Teil der Schneidkraft von den Positionierstiften getragen. Dieser seitliche Druck drückt die Stiftlöcher zusammen und die Defekte in den Löchern machen die Stifte locker und biegen nacheinander ab. Dies wirkt sich direkt auf die Außenabmessungen der Leiterplatte aus und kann keine strengen Toleranzen garantieren.

Je kleiner der Durchmesser des Positionierstifts ist, desto größer ist die relative Auslenkung. Daher sollten Löcher mit großem Durchmesser so weit wie möglich als Positionierungslöcher verwendet werden. Der Durchmesser und die Durchbiegung des Positionierstifts wirken sich auch direkt auf die Produktivität aus. Beispielsweise wurde ursprünglich ein Stapel von vier Leiterplatten entworfen, um gleichzeitig gefräst zu werden. Aufgrund des kleinen Stiftdurchmessers und der großen Durchbiegung mussten drei Leiterplatten gefräst werden, um den Wirkungsgrad um 25% zu verringern.

Im Prozess der Leiterplatten-Prototypen der Verarbeitung sollten die Positionierungsstifte eng aufeinander abgestimmt werden, um zuverlässige Positionierung der Verarbeitungskarte zu gewährleisten. Anstatt sich auf die Hilfe von Klebeband oder Klebstoff zu verlassen, dauert das Verkleben und Aushärten einige Zeit. Enge Passform bedeutet auch strenge Toleranzen, und Präzision kann auch durch Fräsen von Mehrschichtplatten oder hochwertigen doppelseitigen Platten gewährleistet werden.

Im Allgemeinen ist der Bohrerdurchmesser die geringere Abweichung, die im Allgemeinen 0 bis 0,005 mm beträgt, und einige sind 0 bis 0,01 mm. Die meisten Nicht-Metall-Laminate haben eine gewisse Schrumpfung nach dem Bohren in der Regel 0,005 bis 0,007 mm. Ein solches Loch mit einer geringeren Abweichung von 0,005 × 0,01 mm mit Standardstiften kann eine Interferenz von 0,005 mm erzeugen. Daher gibt es keine Notwendigkeit, spezielle Verfahrenstechnik zu berücksichtigen, noch Notwendigkeit, den Durchmesser des Bohrers eins nach dem anderen, und wählen Sie einen kleinen Durchmesser Bohrer zu messen, die die Anforderungen der Presssitz treffen und Zeit zu sparen.

Beispielsweise fräst eine bestimmte 1,6 mm dicke Leiterplatte mit einer Toleranz von ± 0,013 mm jedes Mal einen Stapel von vier Leiterplatten. Die Lochpositionstoleranz beträgt +/- 0,025 mm und die Lochdurchmesserdifferenz beträgt ± 0,025 mm unter Verwendung von Standardstiften. Das Laden und Entladen von Leiterplatten ist dann schwierig und zeitaufwändig. Weil es möglich ist, den Stift in der gefrästen Platte zu verriegeln. In diesem Beispiel wird darauf hingewiesen, dass der Stift und die Steppdecke mit einer lockeren Passform versehen werden sollten. Wenn der Spalt zu groß ist, wirkt sich dies natürlich auf die Bearbeitungsgenauigkeit und die Kantenglätte aus.

Die sogenannte Positionierung des CNC-Fräsens besteht darin, Positionierungsstifte zu verwenden, um die zu bearbeitenden Teile auf dem Arbeitstisch der Fräsmaschine zu positionieren, um die Form der Teile bequem und genau CNC-maschinell zu bearbeiten. Eine einfache und zuverlässige Positionierung ist erforderlich, und Teile können beim Entfernen von Spänen schnell be- und entladen werden. Es gibt viele Positionierungsmethoden: Wenn einige Fräsmaschinen mit einem hin- und hergehenden Arbeitstisch ausgestattet sind, lädt und entlädt die andere Werkbank Teile, wenn eine Werkbank verarbeitet wird. Darüber hinaus gibt es zwei Sätze von Positionierungs Pads Fräsen. Wenn ein Fräsen Lagerungskissen ist auf der CNC-Fräs-Tabelle verarbeitet, die andere Fräsen Lagerungskissen lädt und entlädt Teile auf der Plattform. Der Austausch der beiden dauert nur wenige Sekunden.

Der CNC-Frästisch selbst ist eine Positionierplatte während der Teilebearbeitung. Es ist eine Aluminiumlegierung platte, die mit Stiften positioniert und mit Schrauben befestigt ist. Unter jeder CNC-Frässpindel befindet sich auf dem Arbeitstisch ein Lochschlitz-Positionierungssystem. Das Fräskissen ist eigentlich eine Zwischenpositionierungsvorrichtung, die manchmal als "weiche Positionierung" bezeichnet wird. Es ist erforderlich, Teile zuverlässig und schnell zu lokalisieren, die Hilfszeit zu verkürzen und die Produktionseffizienz zu verbessern. Vor dem Fräsen der Kontur wird auf dem Fräskissen eine Nut mit den gleichen Abmessungen wie die Form des Teils vorgefräst. Im Allgemeinen ist die Abmessung der Nutbreite der Durchmesser des tatsächlichen Fräsers plus 0,5 mm. Die Rillentiefe beträgt 2,5 mm. In dem Bearbeitungsverfahren ist es ein Weg der Bewegungsbahn Fräsers. Da der Staubsauger Staub absorbiert, wird in der Nut ein Luftstrom erzeugt, um die Späne zu entfernen, die Verarbeitung glatter zu machen, zu verhindern, dass die Späne die Späne des Fräsers blockieren, und die Kante zu verringern. Lassen Sie den Fräser bei der Bearbeitung 1,5 bis 2 mm in die Nut hineinragen. Dies verhindert, dass der Endverschleiß durch den Fräser, der kontinuierlich in das Teil schneidet, abgenutzt wird. Die Durchmesserreduzierung und die Verringerung des Durchmessers Ende durch das Fräswerkzeug Ursache der Abweichung der Größe Teil Verarbeitung Herstellung erlaubt.

Bevor die Teile in Massenproduktion hergestellt werden, wird die Fräsplatte auf dem CNC-Frästisch installiert und der neue Nylon-Gewindestopfen angeschraubt. Bohren Sie Löcher in den Gewindestopfen und bringen Sie den zu verwendenden Positionierungsstift an. Die Spänerille auf dem Fräskissen ist tiefer und breiter, was einen gleichmäßigen Luftstrom, eine Späneentfernung und eine glattere zu bearbeitende Oberfläche fördert. Die Auflagefläche ist jedoch geschwächt, insbesondere wenn sich die Spanflöte in der Nähe des Positionierungsstifts befindet, wodurch die Positionierung instabil wird.

Die meisten Fräskissen bei der Konstruktion von Hardware-Teilen verwenden nichtmetallische Laminate. Das Material ist relativ weich. Wenn die Stifte wiederholt geladen und entladen werden, sind die Positionierungslöcher abgenutzt und vergrößert. Beispielsweise arbeiten semispezifische und verbrauchbare Fräskissen unter solchen Bedingungen.

Normalerweise wird der Stift auf das Fräskissen eingepresst und die Interferenz beträgt 0,005 ~ 0,01 mm. Wenn es sich um ein spezielles Fräskissen oder eine hochdichte Faserplatte als Fräskissen handelt, ist eine engere Passform besser. Bei semispezifischen Fräskissen oder Verbrauchsfräskissen ist die Interferenz jedoch größer als 0,007 mm. Wenn der Stift eingepresst ist, ist es möglich, einen Teil des Grundmaterials im Stiftloch abzuschneiden, um eine tiefe Nut oder einen tiefen Spalt zu bilden. Bei wiederholtem Laden und Entladen von Stiften weisen die Stiftlöcher des Laminats auch eine Delaminierung oder Abplatzung auf. Beim Fräsen von Teilen wird der größte Teil der Schneidkraft von den Positionierstiften getragen. Dieser seitliche Druck drückt die Stiftlöcher zusammen und die Defekte in den Löchern machen die Stifte locker und biegen nacheinander ab. Dies wirkt sich direkt auf die Außenabmessungen der Leiterplatte aus und kann keine strengen Toleranzen garantieren.

Je kleiner der Durchmesser des Positionierstifts ist, desto größer ist die relative Auslenkung. Daher sollten Löcher mit großem Durchmesser so weit wie möglich als Positionierungslöcher verwendet werden. Der Durchmesser und die Durchbiegung des Positionierstifts wirken sich auch direkt auf die Produktivität aus. Beispielsweise wurde ursprünglich ein Stapel von vier Leiterplatten entworfen, um gleichzeitig gefräst zu werden. Aufgrund des kleinen Stiftdurchmessers und der großen Durchbiegung mussten drei Leiterplatten gefräst werden, um den Wirkungsgrad um 25% zu verringern.

Im Prozess der Leiterplatten-Prototypen der Verarbeitung sollten die Positionierungsstifte eng aufeinander abgestimmt werden, um zuverlässige Positionierung der Verarbeitungskarte zu gewährleisten. Anstatt sich auf die Hilfe von Klebeband oder Klebstoff zu verlassen, dauert das Verkleben und Aushärten einige Zeit. Enge Passform bedeutet auch strenge Toleranzen, und Präzision kann auch durch Fräsen von Mehrschichtplatten oder hochwertigen doppelseitigen Platten gewährleistet werden.

Im Allgemeinen ist der Bohrerdurchmesser die geringere Abweichung, die im Allgemeinen 0 bis 0,005 mm beträgt, und einige sind 0 bis 0,01 mm. Die meisten Nicht-Metall-Laminate haben eine gewisse Schrumpfung nach dem Bohren in der Regel 0,005 bis 0,007 mm. Ein solches Loch mit einer geringeren Abweichung von 0,005 × 0,01 mm mit Standardstiften kann eine Interferenz von 0,005 mm erzeugen. Daher gibt es keine Notwendigkeit, spezielle Verfahrenstechnik zu berücksichtigen, noch Notwendigkeit, den Durchmesser des Bohrers eins nach dem anderen, und wählen Sie einen kleinen Durchmesser Bohrer zu messen, die die Anforderungen der Presssitz treffen und Zeit zu sparen.

Beispielsweise fräst eine bestimmte 1,6 mm dicke Leiterplatte mit einer Toleranz von ± 0,013 mm jedes Mal einen Stapel von vier Leiterplatten. Die Lochpositionstoleranz beträgt +/- 0,025 mm und die Lochdurchmesserdifferenz beträgt ± 0,025 mm unter Verwendung von Standardstiften. Das Laden und Entladen von Leiterplatten ist dann schwierig und zeitaufwändig. Weil es möglich ist, den Stift in der gefrästen Platte zu verriegeln. In diesem Beispiel wird darauf hingewiesen, dass der Stift und die Steppdecke mit einer lockeren Passform versehen werden sollten. Wenn der Spalt zu groß ist, wirkt sich dies natürlich auf die Bearbeitungsgenauigkeit und die Kantenglätte aus.