Echtzeit Simulation Algorithmus von CNC Fraes Verarbeitungsmodell

1. Einleitung

Die virtuelle Realität als neue High-Tech-Technologie ist in vielen Bereichen wie Luftfahrt, Luft- und Raumfahrt und Fertigung weit verbreitet. Eine wichtige Anwendung dieser Technologie ist die Simulation einiger Phänomene in der Fertigungsindustrie. Am typischsten ist die Simulation des CNC-Bearbeitungsprozesses. Gegenwärtig wird in der CNC-Simulation häufig eine auf Oberflächenmodellierung und Festkörpermodellierung basierende Simulationstechnologie verwendet, und es gibt auch gute Algorithmen für die einseitige Bearbeitungssimulation von dreiachsigen CNC-Fräsmaschinen.

In diesem Artikel wird ein neuer Typ eines Echtzeitmodifikationsalgorithmus für das Volumenmodell vorgeschlagen, der das Realisierungsproblem der Mehrflächenbearbeitung von CNC-Fräsmaschinen lösen kann. Dieser Algorithmus wurde in der Simulationssoftware für CNC-Bearbeitung gut angewendet. In diesem Artikel werden die spezifischen Ideen des facettenreichen Verarbeitungsalgorithmus und die realistische Verarbeitung von Grafiken erläutert und eine spezifische grafische Beschreibung gegeben.

2. Merkmale des CNC-Programmier Algorithmus und seiner Implementierungsschritte:

2.1 Algorithmu merkmale der CNC-Programmierung

Dieses Verfahren verwendet hauptsächlich Matrixgitter, um die Oberfläche des bearbeiteten Werkstücks zu konstruieren, und zeigt die Form des bearbeiteten Objekts an, indem die Tiefe des vom Fräser durchlaufenden Knotens rechtzeitig geändert wird. Gleichzeitig kann dieser Algorithmus auch die Beschleunigung, Verzögerung und Pause des Fräsers sowie das Zoomen und Drehen des bearbeiteten Werkstücks in Echtzeit auf einfache Weise realisieren, wodurch Benutzer unterschiedliche Betrachtungswinkel und Beobachtungsmethoden erhalten.

Die wichtigsten Merkmale des Echtzeit-Modifikationsalgorithmus des Entity-Modell sind wir wie folgt vorgeschlagen:

1) Die Änderungsgeschwindigkeit der Entität hat nichts mit der Anzahl der Verarbeitungscodes zu tun.

2) Der Berechnungsprozess ist stabil und zuverlässig.

3) Die Anzeige der Ergebnisse der Programmierberechnung hat nichts mit der Beobachtungsmethode und der Richtung der Sichtlinie zu tun. Es kann während oder nach der Änderung in Echtzeit zoomen, drehen und schwenken.

2.2 Die Strukturdefinition des Programmieralgorithmus

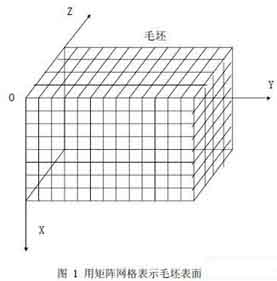

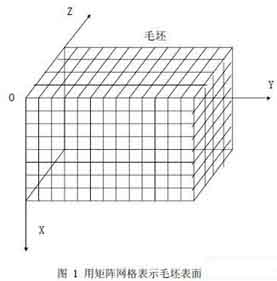

Die dreiachsige CNC-Fräsmaschine bewegt sich auf der X-Achse, der Y-Achse und der Z-Achse. Der verarbeitete Rohling ist im Allgemeinen ein Quader. In der Computersimulation wählen wir den am häufigsten verwendeten Flachfräser. Die Oberfläche des Rohlings wird als m × n-Matrixgitter dargestellt, wie in Abbildung 1 dargestellt. Jede Kreuzung wird als Knoten bezeichnet. Für jeden Knoten sind seine relativen Punktkoordinaten der oberen Oberfläche festgelegt, und was sich ändert, ist seine Tiefe und die Zeichenmethode. Während des Simulationsprozesses wird die Tiefe des Knotens ständig geändert, um die tatsächliche Situation des zu verarbeitenden Rohlings auszudrücken. Erhöhen Sie die Dichte des Matrixgitters durch Erhöhen von m und n, wodurch die Simulationsgenauigkeit verbessert wird.

Verwenden Sie zuerst die verknüpfte Themenliste, um den Messerabwurfpunkt und die zugehörigen Attribute zu speichern. Verwenden ein zweidimensionales Array alle relevanten Punkte auf jeder Oberfläche zu erfassen und zu der verknüpften Liste Informationen zu jedem Punkt entspricht. Die verkettete Liste wird verwendet als der Ausgangspunkt mit diesem Punkt auf die Oberfläche auf einer geraden Linie senkrecht alle verarbeiteten Punkte auf dem Rohling zu speichern. Die Knoten in der verknüpften Liste zeichnen die Koordinaten der Verarbeitungspunkte auf.

2.3 Algorithmusschritte:

Schritt 1: Initialisieren Sie die Attribute des zu verarbeitenden Rohlings und die relevanten Informationen über das Werkzeug und den Werkzeugabwurfpunkt, einschließlich der Auswahl der zu verarbeitenden Oberfläche, und lesen Sie das CNC-Programm ein.

Schritt 2: Führen Sie gemäß denInitialisierungs informationen den Punktaufnahme algorithmus aus, zeichnen Sie die Punkte auf, die verarbeitet wurden, und die Punkte, die nicht verarbeitet wurden, dh die Knotenauswahl.

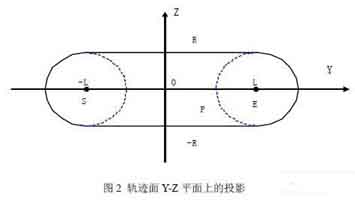

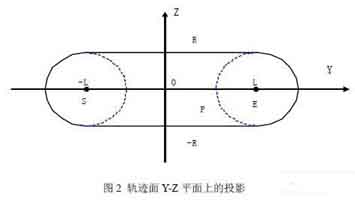

Bei einer Berechnung durch den Computer legte der Fräser eine gerade Strecke zurück. Nur die Knoten auf der Flugbahnoberfläche sollten die Änderung ihrer Tiefe berücksichtigen und diese Punkte als geänderte Punkte bezeichnen. Wenn die Bearbeitungsfläche als ZOY ausgewählt ist, verläuft der Fräsfräser mit flachem Ende durch eine gerade Linie, und die Projektion seiner Spurfläche auf die X-Y-Ebene ist ein Bereich, der aus einem Rechteck und zwei Halbkreisen besteht. Um die Berechnung zu vereinfachen, können wir das Koordinatensystem wie in Abbildung 2 gezeigt verschieben:

Wobei S die Projektion des Startpunkts des Fräsers in der ZY-Ebene ist, E die Projektion des Endpunkts des Fräsers in der ZY-Ebene ist, der Abstand zwischen S und E 2L beträgt und der Ursprung der Mittelpunkt ist von S und E. Für jeden Knoten P (y, z), der eine der folgenden Bedingungen erfüllt, wird er zu einem Änderungspunkt:

I. -R <= z <= R und -L <= y <= L.

II.-R <= z <= R und | PS | <= R.

III.-R <= z <= R und | PE | <= R.

Wenn Sie andere Oberflächen verarbeiten möchten, ist die Methode ähnlich, mit der Ausnahme, dass die entsprechenden Koordinaten geändert werden.

Schritt 3: Ändern Sie die Tiefenberechnung des Punktes

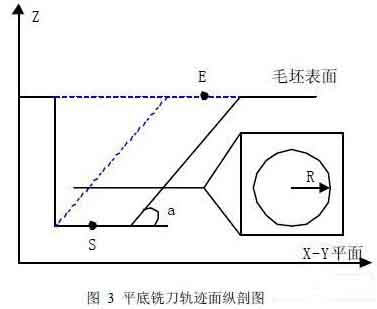

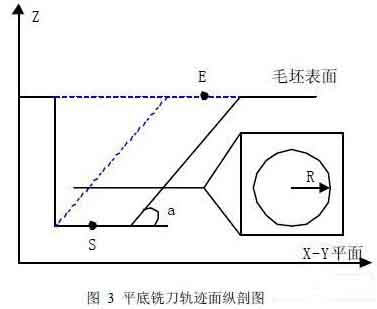

Die Schienenoberfläche des Flachbodenfräsers hat eine solche Eigenschaft: Wenn die ausgewählte Verarbeitungsfläche XOY ist, ist die Ebene z = Z0 eine Fläche mit einem Radius von R (wie in Abbildung 3 gezeigt). Angenommen, der Winkel zwischen der SE- und der X-Y-Ebene ist a und der Modifikationspunkt ist P (x, y, z).

Dann I. Wenn der horizontale Abstand zwischen P und S kleiner als R ist, sollte die Tiefe von P dieselbe sein wie S.

II. Wenn der horizontale Abstand zwischen P und S nicht kleiner als R ist, kann die Tiefe Z von P durch die Gleichung | (P-S) - (Z-Zs) / sinan | = R erhalten werden.

Wenn Sie andere Oberflächen verarbeiten möchten, ist die Methode ähnlich, mit der Ausnahme, dass die entsprechenden Koordinaten geändert werden.

Schritt 4: Verbinden Sie das verarbeitete Intervall für jede Zeile und Spalte auf der Oberfläche des Teils und die entsprechende maximale Verarbeitungstiefe im Intervall in Form einer verknüpften Liste nach Zeile und einer verknüpften Liste nach Spalte. Notieren Sie die maximale Tiefe, die dem Intervall in der Zeile (oder Spalte) entspricht, im Kopfknoten der entsprechenden verknüpften Liste.

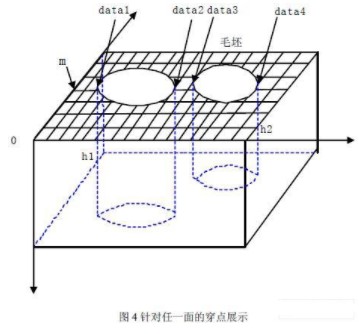

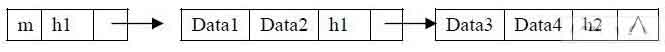

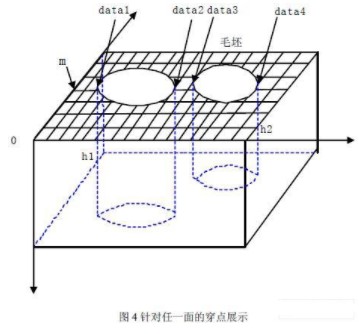

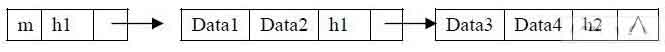

Wie in Abbildung 4 gezeigt, ist für jedes Gesicht die m-te Zeile: Unter der Annahme, dass in dieser Zeile die maximale Tiefe zwischen Daten und Daten2 h1, die maximale Tiefe zwischen Daten3 und Daten4 h2 und h1> h2 beträgt, wird die folgende verknüpfte Liste generiert:

Die Generierung der verknüpften Liste erfolgt dynamisch und wird im Verlauf der Verarbeitung kontinuierlich geändert. Erstellen Sie dann eine Hash-Tabelle für jede Oberfläche, um alle relevanten Punkte auf jeder Oberfläche und die verknüpfte Liste der Tiefenpunktinformationen, die jedem Punkt entsprechen, aufzuzeichnen.

Schritt 5: Das Zeichnen von Teilen wird realisiert.

Der Prozess ist in zwei Teile unterteilt: die unverarbeitete Außenfläche des Lackteils und die nach der Lackierung gebildete Hüllfläche. Bei der Bearbeitung von Teilen müssen die seitlichen Grenzpunkte der Hüllfläche kontinuierlich erfasst werden. Zu diesem Zeitpunkt werden die Hash-Tabelleninformationen verwendet, die jedem Gesicht entsprechen. Beim Zeichnen sollten die Koordinaten entsprechend der Verarbeitung verschiedener Oberflächen konvertiert werden, damit sie im selben Raum angezeigt werden.

2.4 Realistische Verarbeitung:

Die Implementierungstools dieses Algorithmus sind VC ++ 6.0 und OpenGL. Das Matrixgitter baut nur die "Struktur" des Objekts auf. Wenn Sie Objekte auf dem Computer realistisch machen möchten, müssen Sie die Verarbeitung von Licht berücksichtigen. Definieren Sie für jeden Knoten einen Normalenvektor. Durch Ändern des Werts des Normalenvektors und Ändern der Tiefe des Knotens kann die Lichtverarbeitung zur Simulation hinzugefügt werden.

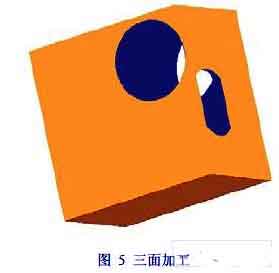

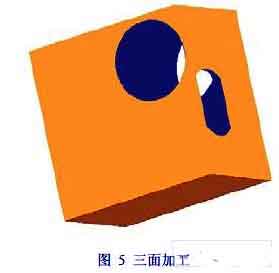

In dem in 5 beschriebenen Beispiel beträgt die Größe des Rohlings 300 mm × 300 mm × 200 mm und das Matrixgitter 256 × 256. Es werden zwei Flachfräser mit unterschiedlichen Durchmessern (Durchmesser: 14 mm und 6 mm) verwendet. Das Ergebnis nach der Bearbeitung der Rohlinge von verschiedenen Oberflächen.

3 Fazit

In der NC-Bearbeitung simulation muss zusätzlich zu den Anforderungen an die Genauigkeit der Simulation der Bearbeitungsprozess jederzeit gesteuert werden. Bei der Methode dieses Artikels kann das Ändern der Dichte des Matrixgitters die Simulationsgenauigkeit verbessern. Für allgemeine Anforderungen ist ein Dichtegitter von 512 bis 512 ausreichend. Da ein Matrixgitter zur Darstellung des bearbeiteten Werkstücks verwendet wird, werden die Zoom- und Drehvorgänge des Werkstücks sehr einfach, was für den Benutzer von Vorteil ist, wenn er es sorgfältig beobachtet. Dieser Algorithmus wurde in der Praxis angewendet und hat gute Ergebnisse erzielt.

Die virtuelle Realität als neue High-Tech-Technologie ist in vielen Bereichen wie Luftfahrt, Luft- und Raumfahrt und Fertigung weit verbreitet. Eine wichtige Anwendung dieser Technologie ist die Simulation einiger Phänomene in der Fertigungsindustrie. Am typischsten ist die Simulation des CNC-Bearbeitungsprozesses. Gegenwärtig wird in der CNC-Simulation häufig eine auf Oberflächenmodellierung und Festkörpermodellierung basierende Simulationstechnologie verwendet, und es gibt auch gute Algorithmen für die einseitige Bearbeitungssimulation von dreiachsigen CNC-Fräsmaschinen.

In diesem Artikel wird ein neuer Typ eines Echtzeitmodifikationsalgorithmus für das Volumenmodell vorgeschlagen, der das Realisierungsproblem der Mehrflächenbearbeitung von CNC-Fräsmaschinen lösen kann. Dieser Algorithmus wurde in der Simulationssoftware für CNC-Bearbeitung gut angewendet. In diesem Artikel werden die spezifischen Ideen des facettenreichen Verarbeitungsalgorithmus und die realistische Verarbeitung von Grafiken erläutert und eine spezifische grafische Beschreibung gegeben.

2. Merkmale des CNC-Programmier Algorithmus und seiner Implementierungsschritte:

2.1 Algorithmu merkmale der CNC-Programmierung

Dieses Verfahren verwendet hauptsächlich Matrixgitter, um die Oberfläche des bearbeiteten Werkstücks zu konstruieren, und zeigt die Form des bearbeiteten Objekts an, indem die Tiefe des vom Fräser durchlaufenden Knotens rechtzeitig geändert wird. Gleichzeitig kann dieser Algorithmus auch die Beschleunigung, Verzögerung und Pause des Fräsers sowie das Zoomen und Drehen des bearbeiteten Werkstücks in Echtzeit auf einfache Weise realisieren, wodurch Benutzer unterschiedliche Betrachtungswinkel und Beobachtungsmethoden erhalten.

Die wichtigsten Merkmale des Echtzeit-Modifikationsalgorithmus des Entity-Modell sind wir wie folgt vorgeschlagen:

1) Die Änderungsgeschwindigkeit der Entität hat nichts mit der Anzahl der Verarbeitungscodes zu tun.

2) Der Berechnungsprozess ist stabil und zuverlässig.

3) Die Anzeige der Ergebnisse der Programmierberechnung hat nichts mit der Beobachtungsmethode und der Richtung der Sichtlinie zu tun. Es kann während oder nach der Änderung in Echtzeit zoomen, drehen und schwenken.

2.2 Die Strukturdefinition des Programmieralgorithmus

Die dreiachsige CNC-Fräsmaschine bewegt sich auf der X-Achse, der Y-Achse und der Z-Achse. Der verarbeitete Rohling ist im Allgemeinen ein Quader. In der Computersimulation wählen wir den am häufigsten verwendeten Flachfräser. Die Oberfläche des Rohlings wird als m × n-Matrixgitter dargestellt, wie in Abbildung 1 dargestellt. Jede Kreuzung wird als Knoten bezeichnet. Für jeden Knoten sind seine relativen Punktkoordinaten der oberen Oberfläche festgelegt, und was sich ändert, ist seine Tiefe und die Zeichenmethode. Während des Simulationsprozesses wird die Tiefe des Knotens ständig geändert, um die tatsächliche Situation des zu verarbeitenden Rohlings auszudrücken. Erhöhen Sie die Dichte des Matrixgitters durch Erhöhen von m und n, wodurch die Simulationsgenauigkeit verbessert wird.

Verwenden Sie zuerst die verknüpfte Themenliste, um den Messerabwurfpunkt und die zugehörigen Attribute zu speichern. Verwenden ein zweidimensionales Array alle relevanten Punkte auf jeder Oberfläche zu erfassen und zu der verknüpften Liste Informationen zu jedem Punkt entspricht. Die verkettete Liste wird verwendet als der Ausgangspunkt mit diesem Punkt auf die Oberfläche auf einer geraden Linie senkrecht alle verarbeiteten Punkte auf dem Rohling zu speichern. Die Knoten in der verknüpften Liste zeichnen die Koordinaten der Verarbeitungspunkte auf.

2.3 Algorithmusschritte:

Schritt 1: Initialisieren Sie die Attribute des zu verarbeitenden Rohlings und die relevanten Informationen über das Werkzeug und den Werkzeugabwurfpunkt, einschließlich der Auswahl der zu verarbeitenden Oberfläche, und lesen Sie das CNC-Programm ein.

Schritt 2: Führen Sie gemäß denInitialisierungs informationen den Punktaufnahme algorithmus aus, zeichnen Sie die Punkte auf, die verarbeitet wurden, und die Punkte, die nicht verarbeitet wurden, dh die Knotenauswahl.

Bei einer Berechnung durch den Computer legte der Fräser eine gerade Strecke zurück. Nur die Knoten auf der Flugbahnoberfläche sollten die Änderung ihrer Tiefe berücksichtigen und diese Punkte als geänderte Punkte bezeichnen. Wenn die Bearbeitungsfläche als ZOY ausgewählt ist, verläuft der Fräsfräser mit flachem Ende durch eine gerade Linie, und die Projektion seiner Spurfläche auf die X-Y-Ebene ist ein Bereich, der aus einem Rechteck und zwei Halbkreisen besteht. Um die Berechnung zu vereinfachen, können wir das Koordinatensystem wie in Abbildung 2 gezeigt verschieben:

Wobei S die Projektion des Startpunkts des Fräsers in der ZY-Ebene ist, E die Projektion des Endpunkts des Fräsers in der ZY-Ebene ist, der Abstand zwischen S und E 2L beträgt und der Ursprung der Mittelpunkt ist von S und E. Für jeden Knoten P (y, z), der eine der folgenden Bedingungen erfüllt, wird er zu einem Änderungspunkt:

I. -R <= z <= R und -L <= y <= L.

II.-R <= z <= R und | PS | <= R.

III.-R <= z <= R und | PE | <= R.

Wenn Sie andere Oberflächen verarbeiten möchten, ist die Methode ähnlich, mit der Ausnahme, dass die entsprechenden Koordinaten geändert werden.

Schritt 3: Ändern Sie die Tiefenberechnung des Punktes

Die Schienenoberfläche des Flachbodenfräsers hat eine solche Eigenschaft: Wenn die ausgewählte Verarbeitungsfläche XOY ist, ist die Ebene z = Z0 eine Fläche mit einem Radius von R (wie in Abbildung 3 gezeigt). Angenommen, der Winkel zwischen der SE- und der X-Y-Ebene ist a und der Modifikationspunkt ist P (x, y, z).

Dann I. Wenn der horizontale Abstand zwischen P und S kleiner als R ist, sollte die Tiefe von P dieselbe sein wie S.

II. Wenn der horizontale Abstand zwischen P und S nicht kleiner als R ist, kann die Tiefe Z von P durch die Gleichung | (P-S) - (Z-Zs) / sinan | = R erhalten werden.

Wenn Sie andere Oberflächen verarbeiten möchten, ist die Methode ähnlich, mit der Ausnahme, dass die entsprechenden Koordinaten geändert werden.

Schritt 4: Verbinden Sie das verarbeitete Intervall für jede Zeile und Spalte auf der Oberfläche des Teils und die entsprechende maximale Verarbeitungstiefe im Intervall in Form einer verknüpften Liste nach Zeile und einer verknüpften Liste nach Spalte. Notieren Sie die maximale Tiefe, die dem Intervall in der Zeile (oder Spalte) entspricht, im Kopfknoten der entsprechenden verknüpften Liste.

Wie in Abbildung 4 gezeigt, ist für jedes Gesicht die m-te Zeile: Unter der Annahme, dass in dieser Zeile die maximale Tiefe zwischen Daten und Daten2 h1, die maximale Tiefe zwischen Daten3 und Daten4 h2 und h1> h2 beträgt, wird die folgende verknüpfte Liste generiert:

Die Generierung der verknüpften Liste erfolgt dynamisch und wird im Verlauf der Verarbeitung kontinuierlich geändert. Erstellen Sie dann eine Hash-Tabelle für jede Oberfläche, um alle relevanten Punkte auf jeder Oberfläche und die verknüpfte Liste der Tiefenpunktinformationen, die jedem Punkt entsprechen, aufzuzeichnen.

Schritt 5: Das Zeichnen von Teilen wird realisiert.

Der Prozess ist in zwei Teile unterteilt: die unverarbeitete Außenfläche des Lackteils und die nach der Lackierung gebildete Hüllfläche. Bei der Bearbeitung von Teilen müssen die seitlichen Grenzpunkte der Hüllfläche kontinuierlich erfasst werden. Zu diesem Zeitpunkt werden die Hash-Tabelleninformationen verwendet, die jedem Gesicht entsprechen. Beim Zeichnen sollten die Koordinaten entsprechend der Verarbeitung verschiedener Oberflächen konvertiert werden, damit sie im selben Raum angezeigt werden.

2.4 Realistische Verarbeitung:

Die Implementierungstools dieses Algorithmus sind VC ++ 6.0 und OpenGL. Das Matrixgitter baut nur die "Struktur" des Objekts auf. Wenn Sie Objekte auf dem Computer realistisch machen möchten, müssen Sie die Verarbeitung von Licht berücksichtigen. Definieren Sie für jeden Knoten einen Normalenvektor. Durch Ändern des Werts des Normalenvektors und Ändern der Tiefe des Knotens kann die Lichtverarbeitung zur Simulation hinzugefügt werden.

In dem in 5 beschriebenen Beispiel beträgt die Größe des Rohlings 300 mm × 300 mm × 200 mm und das Matrixgitter 256 × 256. Es werden zwei Flachfräser mit unterschiedlichen Durchmessern (Durchmesser: 14 mm und 6 mm) verwendet. Das Ergebnis nach der Bearbeitung der Rohlinge von verschiedenen Oberflächen.

3 Fazit

In der NC-Bearbeitung simulation muss zusätzlich zu den Anforderungen an die Genauigkeit der Simulation der Bearbeitungsprozess jederzeit gesteuert werden. Bei der Methode dieses Artikels kann das Ändern der Dichte des Matrixgitters die Simulationsgenauigkeit verbessern. Für allgemeine Anforderungen ist ein Dichtegitter von 512 bis 512 ausreichend. Da ein Matrixgitter zur Darstellung des bearbeiteten Werkstücks verwendet wird, werden die Zoom- und Drehvorgänge des Werkstücks sehr einfach, was für den Benutzer von Vorteil ist, wenn er es sorgfältig beobachtet. Dieser Algorithmus wurde in der Praxis angewendet und hat gute Ergebnisse erzielt.