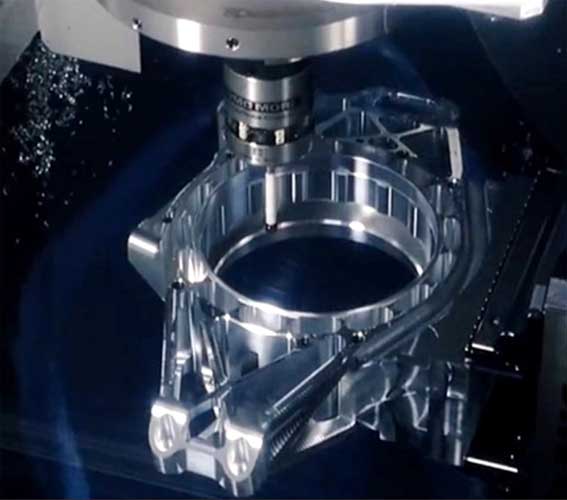

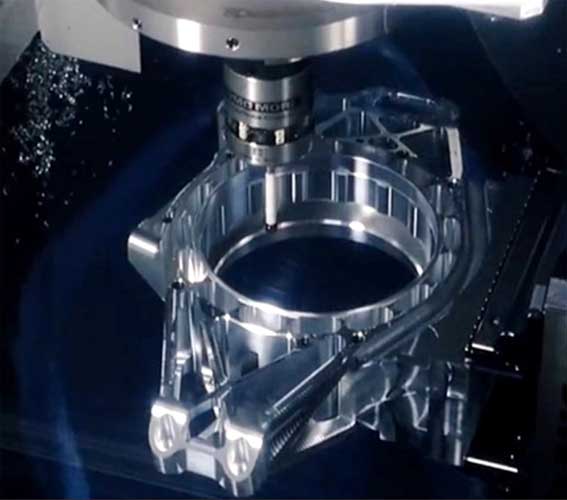

Drehen und Fraesen von Hohlteilen zum Aufspannen

Im Gegensatz zu normalen Dreh- und Fräsbearbeitungen erfordert das Spannen von dünnwandigen hohlen Werkstücken den Einsatz eines verzugsarmen und sicheren Spannfutters. Beim Drehen von dünnwandigen Hohlkörpern kann ein Spannverzug dazu führen, dass der vorgegebene Toleranzbereich überschritten wird und das Teil zu Ausschuss wird. Die Wahl des Futters ist daher sehr wichtig. Ausbalancierte Spannbacken bieten den Vorteil, dass bei optimaler Anordnung der Spannstellen die Verformung des Werkstücks auf 10% der ursprünglichen Verformung reduziert werden kann, während die Spannkraft des Futters konstant bleibt.

Ein Problem, das beim Drehen oder Fräsen dünnwandiger Hohlkörper auftritt, ist die Verformung des Werkstücks durch die Spannkraft des Futters. Werkstücke wie Ringe oder Kastengehäuse müssen fest eingespannt werden, damit sie sich auch unter Schnittkräften nicht lösen. Sehr starke Spannkräfte führen unweigerlich zu einer Verformung des Werkstücks, deren Ausmaß von der Form und der Wandstärke des Werkstücks abhängt. Gleichzeitig spielt auch das Material eine sehr wichtige Rolle. Teile aus Gusseisen, Messing, Bronze und Aluminiumlegierungen sind aufgrund ihres geringeren Elastizitätsmoduls empfindlicher als Stahlteile. Insbesondere beim Drehen von Gegenstücken kann es durch Spannverzug zu Überschreitungen des vorgegebenen Toleranzbereiches und damit zu Ausschuss kommen.

Die Anordnung des Futters wird auf dem gedrehten Werkstück markiert und in der Regel erscheint das eingespannte Werkstück nach dem Drehvorgang noch als intakter Kreis auf der Maschine. Dünnwandige Werkstücke haben nach dem Einspannen eine mehr oder weniger unrunde Form, was mit einem Rundungswerkzeug deutlich zu erkennen ist. Die Verteilung des Futters muss daher auf dem Werkstück markiert werden, damit festgestellt werden kann, ob die Spannkraft eine Verformung verursacht hat.

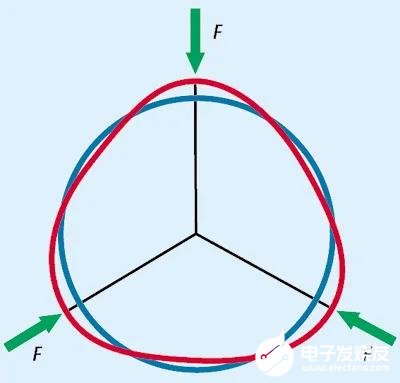

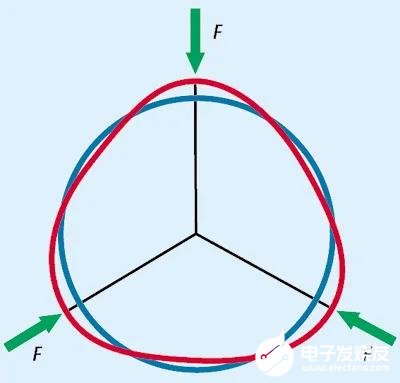

Abb. 1: Freies Einspannen des Materials kann zu unregelmäßigen Formfehlern führen

Die Abbildungen 1 und 2 zeigen auf einfache Weise die verschiedenen Ursachen für Rundheitsfehler beim Drehen und Fräsen. Unregelmäßige Formfehler können auch beim Spannungsabbau von Gussteilen auftreten, was bei speziellen Werkstückformen mit lokalen Materialanhäufungen wichtig ist. Eine klare Abgrenzung von Rundheitsfehlern und Spannstellen ist nicht möglich. Probedrehen, Lockern und Finishen von rauen Werkstückoberflächen oder freies Glühen von rohen Werkstücken vor der Bearbeitung tragen dazu bei, die Qualität des Werkstücks zu verbessern.

Abb. 2: Regelmäßige Verformung durch die Spannkraft des Futters

Im Beispiel in Abb. 2 wird das Werkstück durch die Spannkraft des Futters deutlich verformt und seine Bohrung im Bereich des Futters etwas nach innen gequetscht. Dies hat zur Folge, dass in diesem Bereich nach dem Loslassen und Herausziehen des Werkstücks ein Überschuss an Material geschliffen wird. Die einfachste Lösung besteht darin, den Spanndruck zu verringern. Dabei ist darauf zu achten, ob das Futter in diesem Zustand noch eine ausreichende Spannkraft hat, da der Schleifprozess meist hohe Schnitt- und Drehgeschwindigkeiten erfordert. Ohne Fliehkraftausgleich kann die Spannkraft leicht auf gefährliche Werte absinken. Aus diesem Grund müssen die Vorgaben der CNC-Hersteller zur Ermittlung der Spannkraft des Futters bei Betriebsdrehzahl unbedingt eingehalten werden.

I. Die Messung der Rundheit spiegelt die Ursachen der Fehler wider

Die beiden Fehlerquellen unterscheiden sich nicht nur deutlich voneinander, sondern die Messung der Rundheit zeigt oft eine gewisse Vermischung der Formen in den beiden Situationen. Sie kann Informationen über die Ursache der Fehlerquelle liefern, so dass Abhilfemaßnahmen getroffen werden können.

Abb. 3, Kraftspannfutter Typ QLC-KT mit starren Tasterzirkeln

Führt die Reduzierung der Spannkraft nicht zu zufriedenstellenden Ergebnissen, kann eine Analyse des verwendeten Futters empfohlen werden. Zum Beispiel werden Werkstücke für Kastengehäuseteile aus Gusseisen häufig in einem harten Standard-Stufenfutter gespannt (Abb. 3). Die Zähne der Spannfläche werden nach längerem Gebrauch durch natürlichen Verschleiß stumpf und die Spann- und Befestigungswirkung lässt nach. Das Risiko, dass das Werkstück während der Bearbeitung abrutscht oder sich aus dem Spannfutter löst, wird dadurch schrittweise erhöht.

Abb. 4, KBNKLA-Backenfutter (a) und Sektorenfutter (b) für mehr Sicherheit

II. starre Stufenfuttern

Jeder CNC-Bearbeitungsbetrieb ist in der Lage, einen gewissen Bestand an gehärteten Stufenfuttern vorzuhalten. Das wäre eine gute Sache, denn die Kosten wären viel geringer als die Kosten für den Verlust des Werkstücks während der Bearbeitung. Die neuen Spannfutter benötigen aufgrund ihrer guten Spannwirkung weniger Spannkraft und damit weniger Verformung des Werkstücks. Backenfutter mit kegelförmigen Zähnen (Abb. 4) bieten mehr Sicherheit, indem sie die Oberfläche des Werkstücks greifen und bei gleicher Spannkraft die doppelte Zerspanungskraft ermöglichen als ein Stufenfutter mit einem Zahn für Pflastersteine, während sie weniger Investitionen erfordern und zu einer höheren Qualität und Prozesssicherheit beitragen. Die Hersteller von Spannfuttern können diese in einer Vielzahl von Formen und Größen liefern. Besondere Vorteile bietet das Schwenkbackenfutter beim Spannen von empfindlichen Rohmaterial-Werkstücken (Abb. 5): Die Schwenkbrücke verteilt die Spannkraft auf die doppelte Anzahl von Spannstellen, die jeweils nur mit der halben Kraft belastet werden, und der Bereich der Biegeelastizität zwischen den Spannstellen am Werkstück wird reduziert. Bei optimaler Verteilung der Spannstellen (gleichmäßig über den Umfang) kann die Verformung des Werkstücks auf etwa 10 % der ursprünglichen Verformung reduziert werden, ohne dass die Spannkraft des Futters verringert werden muss.

Abb. 5, Spannfutter mit Schwenkbacken (b) (a)

Beim Spannen auf einen bereits gedrehten Werkstückdurchmesser können die weiter verbreiteten Hartspannfutter eingesetzt werden (Bild 6). Der eingeschraubte Spanndurchmesser stützt das Werkstück über den gesamten Umfang ab und das Werkstück wird auch bei hohen Spannkräften nicht deformiert. Diese Spannfutter sind von verschiedenen Herstellern erhältlich und haben eine spezielle Form, die optimal nach der Werkstückzeichnung ausgelegt und gefertigt werden kann.

Abb. 6, Kraftspannfutter mit groß dimensionierten Spannern, die speziell für das Spannen von bereits gedrehten oder gefrästen Werkstückdurchmessern entwickelt wurden

Für die CNC-Bearbeitung großer Mengen gleicher oder ähnlicher Werkstücke können spezielle Spannvorrichtungen eingesetzt werden. Besonders bei dünnwandigen Ringen lassen sich mit mechanisch angetriebenen hebelausgewuchteten Spannfuttern mit 6 oder 12 Spannfuttern mit Durchmessern von 400 bis 4000 mm gute Ergebnisse erzielen (Bild 7). Zwischen den einzelnen Spannfuttern wird ein Spannvolumen- und Kraftausgleich geschaffen, so dass das Werkstück auch bei Fehlern im Werkstückumfang sicher und verzugsfrei gehalten werden kann. Darüber hinaus kann die Vorrichtung manuell und automatisch auf eine reine Zentralspannmethode umgestellt werden.

Abb. 7, Sechszangen-Hebelwuchtfutter Typ 6WAZM mit schnell einstellbaren Zangen zum Spannen von dünnwandigen Ringen, es können gute Ergebnisse erzielt werden.

III. axial auf die Abstandshalter wirkende Spannkräfte

Für besonders verformbare und unregelmäßig geformte Werkstücke werden häufig Fingerfutter eingesetzt. In diesem Fall wird die Spannkraft nicht radial, sondern axial durch das Fingerspannfutter an den eingestellten Ausricht- und Auflagepunkten aufgebracht (Abb. 8), und eine radiale Verformung des Werkstücks wird weitestgehend vermieden. Bei Fingerfuttern ist es möglich, die bisherigen Ausrichtfutter mit einer kleineren Spannkraft und einer starken axialen Spannung zu kombinieren. Darüber hinaus gibt es viele Spezialfutter, die nicht nur für ringförmige Werkstücke, sondern auch für Werkstücke mit verschiedenen komplexen Formen verwendet werden können.

Abb. 8: Die mechanisch angetriebenen FLDA-Zentrierfingerfutter sind besonders für verformungsanfällige und unregelmäßig geformte Werkstücke geeignet.

Die meisten dieser Spannfutter sind für bestimmte Werkstückformen ausgelegt und werden von spezialisierten Spanntechnik unternehmen im Kundenauftrag konstruiert und gefertigt. Natürlich ist dieser Futtertyp teurer als die Standardvorrichtung für die Serienfertigung, aber er bietet eine erhebliche Qualitäts- und Produktivität steigerung und macht sich in relativ kurzer Zeit bezahlt.

Ein Problem, das beim Drehen oder Fräsen dünnwandiger Hohlkörper auftritt, ist die Verformung des Werkstücks durch die Spannkraft des Futters. Werkstücke wie Ringe oder Kastengehäuse müssen fest eingespannt werden, damit sie sich auch unter Schnittkräften nicht lösen. Sehr starke Spannkräfte führen unweigerlich zu einer Verformung des Werkstücks, deren Ausmaß von der Form und der Wandstärke des Werkstücks abhängt. Gleichzeitig spielt auch das Material eine sehr wichtige Rolle. Teile aus Gusseisen, Messing, Bronze und Aluminiumlegierungen sind aufgrund ihres geringeren Elastizitätsmoduls empfindlicher als Stahlteile. Insbesondere beim Drehen von Gegenstücken kann es durch Spannverzug zu Überschreitungen des vorgegebenen Toleranzbereiches und damit zu Ausschuss kommen.

Die Anordnung des Futters wird auf dem gedrehten Werkstück markiert und in der Regel erscheint das eingespannte Werkstück nach dem Drehvorgang noch als intakter Kreis auf der Maschine. Dünnwandige Werkstücke haben nach dem Einspannen eine mehr oder weniger unrunde Form, was mit einem Rundungswerkzeug deutlich zu erkennen ist. Die Verteilung des Futters muss daher auf dem Werkstück markiert werden, damit festgestellt werden kann, ob die Spannkraft eine Verformung verursacht hat.

Abb. 1: Freies Einspannen des Materials kann zu unregelmäßigen Formfehlern führen

Die Abbildungen 1 und 2 zeigen auf einfache Weise die verschiedenen Ursachen für Rundheitsfehler beim Drehen und Fräsen. Unregelmäßige Formfehler können auch beim Spannungsabbau von Gussteilen auftreten, was bei speziellen Werkstückformen mit lokalen Materialanhäufungen wichtig ist. Eine klare Abgrenzung von Rundheitsfehlern und Spannstellen ist nicht möglich. Probedrehen, Lockern und Finishen von rauen Werkstückoberflächen oder freies Glühen von rohen Werkstücken vor der Bearbeitung tragen dazu bei, die Qualität des Werkstücks zu verbessern.

Abb. 2: Regelmäßige Verformung durch die Spannkraft des Futters

Im Beispiel in Abb. 2 wird das Werkstück durch die Spannkraft des Futters deutlich verformt und seine Bohrung im Bereich des Futters etwas nach innen gequetscht. Dies hat zur Folge, dass in diesem Bereich nach dem Loslassen und Herausziehen des Werkstücks ein Überschuss an Material geschliffen wird. Die einfachste Lösung besteht darin, den Spanndruck zu verringern. Dabei ist darauf zu achten, ob das Futter in diesem Zustand noch eine ausreichende Spannkraft hat, da der Schleifprozess meist hohe Schnitt- und Drehgeschwindigkeiten erfordert. Ohne Fliehkraftausgleich kann die Spannkraft leicht auf gefährliche Werte absinken. Aus diesem Grund müssen die Vorgaben der CNC-Hersteller zur Ermittlung der Spannkraft des Futters bei Betriebsdrehzahl unbedingt eingehalten werden.

I. Die Messung der Rundheit spiegelt die Ursachen der Fehler wider

Die beiden Fehlerquellen unterscheiden sich nicht nur deutlich voneinander, sondern die Messung der Rundheit zeigt oft eine gewisse Vermischung der Formen in den beiden Situationen. Sie kann Informationen über die Ursache der Fehlerquelle liefern, so dass Abhilfemaßnahmen getroffen werden können.

Abb. 3, Kraftspannfutter Typ QLC-KT mit starren Tasterzirkeln

Führt die Reduzierung der Spannkraft nicht zu zufriedenstellenden Ergebnissen, kann eine Analyse des verwendeten Futters empfohlen werden. Zum Beispiel werden Werkstücke für Kastengehäuseteile aus Gusseisen häufig in einem harten Standard-Stufenfutter gespannt (Abb. 3). Die Zähne der Spannfläche werden nach längerem Gebrauch durch natürlichen Verschleiß stumpf und die Spann- und Befestigungswirkung lässt nach. Das Risiko, dass das Werkstück während der Bearbeitung abrutscht oder sich aus dem Spannfutter löst, wird dadurch schrittweise erhöht.

Abb. 4, KBNKLA-Backenfutter (a) und Sektorenfutter (b) für mehr Sicherheit

II. starre Stufenfuttern

Jeder CNC-Bearbeitungsbetrieb ist in der Lage, einen gewissen Bestand an gehärteten Stufenfuttern vorzuhalten. Das wäre eine gute Sache, denn die Kosten wären viel geringer als die Kosten für den Verlust des Werkstücks während der Bearbeitung. Die neuen Spannfutter benötigen aufgrund ihrer guten Spannwirkung weniger Spannkraft und damit weniger Verformung des Werkstücks. Backenfutter mit kegelförmigen Zähnen (Abb. 4) bieten mehr Sicherheit, indem sie die Oberfläche des Werkstücks greifen und bei gleicher Spannkraft die doppelte Zerspanungskraft ermöglichen als ein Stufenfutter mit einem Zahn für Pflastersteine, während sie weniger Investitionen erfordern und zu einer höheren Qualität und Prozesssicherheit beitragen. Die Hersteller von Spannfuttern können diese in einer Vielzahl von Formen und Größen liefern. Besondere Vorteile bietet das Schwenkbackenfutter beim Spannen von empfindlichen Rohmaterial-Werkstücken (Abb. 5): Die Schwenkbrücke verteilt die Spannkraft auf die doppelte Anzahl von Spannstellen, die jeweils nur mit der halben Kraft belastet werden, und der Bereich der Biegeelastizität zwischen den Spannstellen am Werkstück wird reduziert. Bei optimaler Verteilung der Spannstellen (gleichmäßig über den Umfang) kann die Verformung des Werkstücks auf etwa 10 % der ursprünglichen Verformung reduziert werden, ohne dass die Spannkraft des Futters verringert werden muss.

Abb. 5, Spannfutter mit Schwenkbacken (b) (a)

Beim Spannen auf einen bereits gedrehten Werkstückdurchmesser können die weiter verbreiteten Hartspannfutter eingesetzt werden (Bild 6). Der eingeschraubte Spanndurchmesser stützt das Werkstück über den gesamten Umfang ab und das Werkstück wird auch bei hohen Spannkräften nicht deformiert. Diese Spannfutter sind von verschiedenen Herstellern erhältlich und haben eine spezielle Form, die optimal nach der Werkstückzeichnung ausgelegt und gefertigt werden kann.

Abb. 6, Kraftspannfutter mit groß dimensionierten Spannern, die speziell für das Spannen von bereits gedrehten oder gefrästen Werkstückdurchmessern entwickelt wurden

Für die CNC-Bearbeitung großer Mengen gleicher oder ähnlicher Werkstücke können spezielle Spannvorrichtungen eingesetzt werden. Besonders bei dünnwandigen Ringen lassen sich mit mechanisch angetriebenen hebelausgewuchteten Spannfuttern mit 6 oder 12 Spannfuttern mit Durchmessern von 400 bis 4000 mm gute Ergebnisse erzielen (Bild 7). Zwischen den einzelnen Spannfuttern wird ein Spannvolumen- und Kraftausgleich geschaffen, so dass das Werkstück auch bei Fehlern im Werkstückumfang sicher und verzugsfrei gehalten werden kann. Darüber hinaus kann die Vorrichtung manuell und automatisch auf eine reine Zentralspannmethode umgestellt werden.

Abb. 7, Sechszangen-Hebelwuchtfutter Typ 6WAZM mit schnell einstellbaren Zangen zum Spannen von dünnwandigen Ringen, es können gute Ergebnisse erzielt werden.

III. axial auf die Abstandshalter wirkende Spannkräfte

Für besonders verformbare und unregelmäßig geformte Werkstücke werden häufig Fingerfutter eingesetzt. In diesem Fall wird die Spannkraft nicht radial, sondern axial durch das Fingerspannfutter an den eingestellten Ausricht- und Auflagepunkten aufgebracht (Abb. 8), und eine radiale Verformung des Werkstücks wird weitestgehend vermieden. Bei Fingerfuttern ist es möglich, die bisherigen Ausrichtfutter mit einer kleineren Spannkraft und einer starken axialen Spannung zu kombinieren. Darüber hinaus gibt es viele Spezialfutter, die nicht nur für ringförmige Werkstücke, sondern auch für Werkstücke mit verschiedenen komplexen Formen verwendet werden können.

Abb. 8: Die mechanisch angetriebenen FLDA-Zentrierfingerfutter sind besonders für verformungsanfällige und unregelmäßig geformte Werkstücke geeignet.

Die meisten dieser Spannfutter sind für bestimmte Werkstückformen ausgelegt und werden von spezialisierten Spanntechnik unternehmen im Kundenauftrag konstruiert und gefertigt. Natürlich ist dieser Futtertyp teurer als die Standardvorrichtung für die Serienfertigung, aber er bietet eine erhebliche Qualitäts- und Produktivität steigerung und macht sich in relativ kurzer Zeit bezahlt.

PREV:Bohr- und Fraes lieferant für Praezisionsteile

NEXT:NONE

NEXT:NONE