Loesen Sie die Verformung von Teilen bei Hochgeschwindigkeits CNC-Fraesen

Das Hochgeschwindigkeits CNC-Frässystem ist ein komplexes dynamisches System, das bei der Bearbeitung dünner Teile zu Rattervibrationen neigt. Das Flattern ist eine sehr starke relative Vibration zwischen dem Werkzeug und dem Werkstück während des Fräsprozesses. Diese Art von Vibration zerstört die relativ korrekte Position des Werkzeugs und des Werkstücks und verringert die Oberflächen verarbeitungsqualität und die Fräseffizienz. Das Schneiden von Rattern ist seit langem ein wichtiges Forschungsthema im Maschinenbau und in der Fräsbearbeitung. Die Forschung zum Schneiden von Rattern umfasst eine breite Palette von Inhalten. In diesem Artikel wird eine bestimmte Untersuchung des Flattermodells durchgeführt, einschließlich des nichtlinearen mathematischen Modells und der Stabilitätsbedingungen. Auf dieser Grundlage wird MATLAB / Simulink-Software eine bestimmte Simulationsstudie über die Erzeugung und Steuerung von Rattern, einschließlich der Anpassungsstrategie des Mahl parameter (Spindelgeschwindigkeit, Vorschub, Werkzeugwinkel, etc.) durchgeführt werden verwendet.

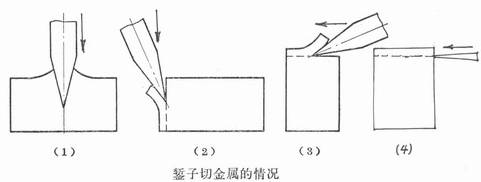

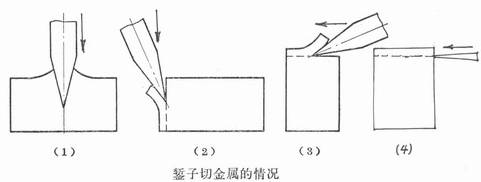

Es gibt eine Relativbewegung zwischen dem Werkzeug und dem Werkstück, und das überschüssige Material des Werkstücks wird durch die Wirkung der Schneide und der Messerfläche entfernt.

Abbildung 1 zeigt die Toleranz des auf dem Werkstück gefrästen Meißels

Wie in Abbildung 1 gezeigt, spielt die Fräskante die Rolle des „Schneidens“ und „Fräsens“, und die Fräserfläche spielt die Rolle des „Drückens“.

"Schneiden" - Das Werkstück hat keine Bewegungskomponente relativ zur Schneide.

"Fräsen" - das Werkstück hat eine Bewegungskomponente relativ zur Schneide.

"Squeeze" - hauptsächlich das Squeeze der Rechenfläche, aber auch ein gewisses Maß an Squeeze auf der Flankenfläche.

Der Abstand zum Entfernen des Werkstücks ist das Ergebnis der kombinierten Wirkung der obigen drei. Aufgrund der hohen Festigkeit des zu schneidenden Materials hat das Messer einen großen Keilwinkel und kann nicht sehr dünn sein. Die "Push" -Funktion verbraucht einen großen Teil der Energie;

Und "Schneiden" und "Fräsen" spielen eine wichtige Rolle beim Trennen des geschnittenen Materials und beim Formen der bearbeiteten Oberfläche.

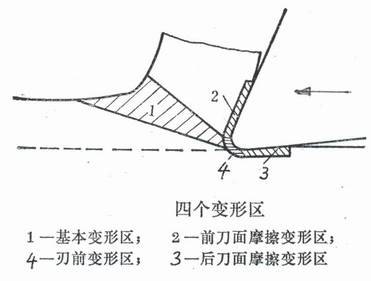

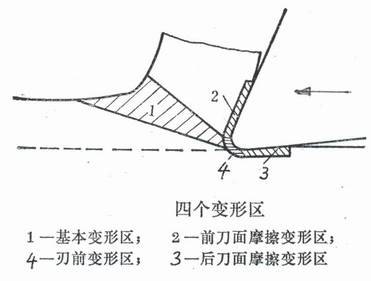

Abbildung 2. Vier Verformung zonen des Teils

Wie in 2 gezeigt, ist 1 die grundlegende Verformungszone des Teils; 2 ist die Reibungs verformungszone der Spanfläche; 3 ist die Reibungs verformungszone der Flankenoberfläche; 4 ist die vordere Verformungszone. Zone 1 und Zone 2 verbrauchen den Hauptteil der Energie, während Zone 3 und Zone 4 eine wichtige Rolle bei der Bildung der verarbeiteten Oberfläche spielen.

Wenn die Schneide sehr scharf ist, ist Zone 4 sehr klein; Wenn der Werkzeugspielwinkel groß ist, ist auch Zone 3 klein.

Zone 1 ist die Hauptverformungszone. Wenn die Schnittgeschwindigkeit hoch ist, wird Zone 1 sehr eng und wird fast zu einer Oberfläche (eine Linie wie in 4 gezeigt), die als Scherfläche bezeichnet wird. Der Winkel zwischen der Richtung der Scherfläche und dem Aspekt der Schnittgeschwindigkeit ist der Spanwinkel Φ.

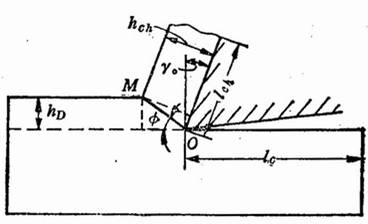

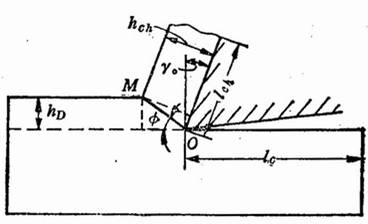

Abbildung 3. Scherfläche und Verformungs koeffizient

Der ungefähre Wert des Scherwinkels φ kann nach folgender Formel berechnet werden:

M. E. E. Händlerformel

Φ = π / 4-β / 2 + γo / 2

Lee und Shaffer (Lee und Shaffer) Formel

Φ = π / 4-β + γo

In der Formel ist β der Reibungswinkel zwischen der Spanfläche und dem Span und γo der Spanwinkel.

Wenn die Fräsgeschwindigkeit sehr hoch erhöht wird, hat das zu schneidende Material keine Zeit, sich vollständig zu verformen, der Scherwinkel Φ nimmt zu, das Ausmaß der Verformung nimmt ab und die Fräskraft nimmt ebenfalls ab. Nachdem die Fräsgeschwindigkeit erhöht wurde, wird der Reibungskoeffizient zwischen der Vorder- und Flankenfläche und dem Span und dem Werkstück verringert, was auch der Verringerung der Fräskraft förderlich ist.

Es gibt eine einfache Möglichkeit, die Material verformung zu messen, dh den "Verformungs koeffizienten" durch Messung zu berechnen. Es wurde in der Vergangenheit "Schrumpfungs faktor" genannt, und die beiden sind dasselbe.

Wie in 3 gezeigt, beträgt die ursprüngliche Länge der gemahlenen Schicht lc und die Länge nach dem Bilden von Spänen lch, dann ist der Verformungs koeffizient Λh = lc / lch

Beim Mahlen verwandelt sich das Material der Schnittschicht in Späne, die einen Scherschlupf erfahren. Nach den Prinzipien der Material mechanik ist es wissenschaftlicher, den Verformungsgrad eines Materials anhand der Scherbeanspruchung zu messen. Es gibt eine bestimmte Beziehung zwischen der Scherdehnung & epsi; und dem Verformungs koeffizienten. Nach der Berechnung

Ε = ΔS / Δy = cosγ0 / [sinφ? Cos (φ-γ0)]

= Ctgφ + tg (φ-γ0)

= (Λh2-2Λh? Sinγ0 + 1) / (Λh? Cosγ0)

In der Formel ist γo der Spanwinkel des Werkzeugs.

Λh und ε nehmen zu, was bedeutet, dass die Material verformung groß ist; und umgekehrt.

Offensichtlich nehmen während des Hochgeschwindigkeits CNC-Fräsens sowohl Λh als auch ε ab und die Fräskraft nimmt ab.

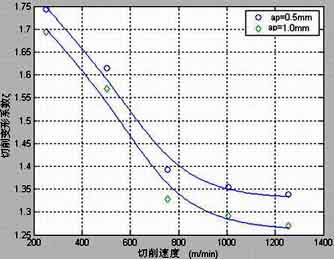

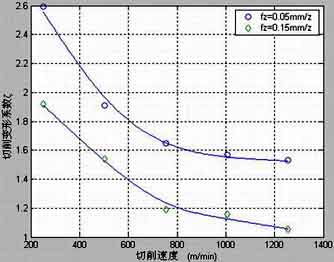

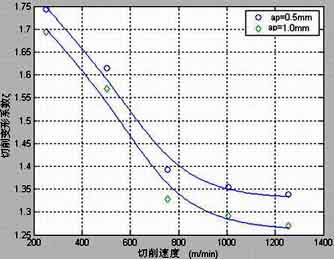

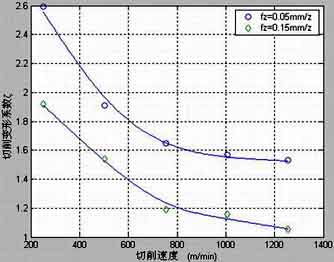

Führen Hochgeschwindigkeitsfräsen Verformungs koeffizient Tests von 45 Stahl und Aluminium legierung 5A02. Angenommen, das Werkzeug ist ein Hartmetall-Schaftfräser mit φ20 mm. Schnitt ap = 0,5 ~ 1 mm, Die Zufuhrmenge beträgt fz = 0,05 ≤ 0,15 mm / z, Schnittgeschwindigkeit v = 251 ~ 1256 m / min. Die Testergebnisse sind in Abbildung 5 und Abbildung 6 dargestellt.

Abbildung 4 Verformungs koeffizient des Hochgeschwindigkeitsschneiden von 45 Stahl

Abbildung 5 Verformungs koeffizient der Hochgeschwindigkeits-Schneid aluminiumlegierung 5A02

Es ist aus der Figur zu sehen ist, dass, wenn die Schnittgeschwindigkeit zunimmt, nimmt der Verformungs koeffizient signifikant abnimmt.

Es gibt eine Relativbewegung zwischen dem Werkzeug und dem Werkstück, und das überschüssige Material des Werkstücks wird durch die Wirkung der Schneide und der Messerfläche entfernt.

Abbildung 1 zeigt die Toleranz des auf dem Werkstück gefrästen Meißels

"Schneiden" - Das Werkstück hat keine Bewegungskomponente relativ zur Schneide.

"Fräsen" - das Werkstück hat eine Bewegungskomponente relativ zur Schneide.

"Squeeze" - hauptsächlich das Squeeze der Rechenfläche, aber auch ein gewisses Maß an Squeeze auf der Flankenfläche.

Der Abstand zum Entfernen des Werkstücks ist das Ergebnis der kombinierten Wirkung der obigen drei. Aufgrund der hohen Festigkeit des zu schneidenden Materials hat das Messer einen großen Keilwinkel und kann nicht sehr dünn sein. Die "Push" -Funktion verbraucht einen großen Teil der Energie;

Und "Schneiden" und "Fräsen" spielen eine wichtige Rolle beim Trennen des geschnittenen Materials und beim Formen der bearbeiteten Oberfläche.

Abbildung 2. Vier Verformung zonen des Teils

Wie in 2 gezeigt, ist 1 die grundlegende Verformungszone des Teils; 2 ist die Reibungs verformungszone der Spanfläche; 3 ist die Reibungs verformungszone der Flankenoberfläche; 4 ist die vordere Verformungszone. Zone 1 und Zone 2 verbrauchen den Hauptteil der Energie, während Zone 3 und Zone 4 eine wichtige Rolle bei der Bildung der verarbeiteten Oberfläche spielen.

Wenn die Schneide sehr scharf ist, ist Zone 4 sehr klein; Wenn der Werkzeugspielwinkel groß ist, ist auch Zone 3 klein.

Zone 1 ist die Hauptverformungszone. Wenn die Schnittgeschwindigkeit hoch ist, wird Zone 1 sehr eng und wird fast zu einer Oberfläche (eine Linie wie in 4 gezeigt), die als Scherfläche bezeichnet wird. Der Winkel zwischen der Richtung der Scherfläche und dem Aspekt der Schnittgeschwindigkeit ist der Spanwinkel Φ.

Abbildung 3. Scherfläche und Verformungs koeffizient

M. E. E. Händlerformel

Φ = π / 4-β / 2 + γo / 2

Lee und Shaffer (Lee und Shaffer) Formel

Φ = π / 4-β + γo

In der Formel ist β der Reibungswinkel zwischen der Spanfläche und dem Span und γo der Spanwinkel.

Wenn die Fräsgeschwindigkeit sehr hoch erhöht wird, hat das zu schneidende Material keine Zeit, sich vollständig zu verformen, der Scherwinkel Φ nimmt zu, das Ausmaß der Verformung nimmt ab und die Fräskraft nimmt ebenfalls ab. Nachdem die Fräsgeschwindigkeit erhöht wurde, wird der Reibungskoeffizient zwischen der Vorder- und Flankenfläche und dem Span und dem Werkstück verringert, was auch der Verringerung der Fräskraft förderlich ist.

Es gibt eine einfache Möglichkeit, die Material verformung zu messen, dh den "Verformungs koeffizienten" durch Messung zu berechnen. Es wurde in der Vergangenheit "Schrumpfungs faktor" genannt, und die beiden sind dasselbe.

Wie in 3 gezeigt, beträgt die ursprüngliche Länge der gemahlenen Schicht lc und die Länge nach dem Bilden von Spänen lch, dann ist der Verformungs koeffizient Λh = lc / lch

Beim Mahlen verwandelt sich das Material der Schnittschicht in Späne, die einen Scherschlupf erfahren. Nach den Prinzipien der Material mechanik ist es wissenschaftlicher, den Verformungsgrad eines Materials anhand der Scherbeanspruchung zu messen. Es gibt eine bestimmte Beziehung zwischen der Scherdehnung & epsi; und dem Verformungs koeffizienten. Nach der Berechnung

Ε = ΔS / Δy = cosγ0 / [sinφ? Cos (φ-γ0)]

= Ctgφ + tg (φ-γ0)

= (Λh2-2Λh? Sinγ0 + 1) / (Λh? Cosγ0)

In der Formel ist γo der Spanwinkel des Werkzeugs.

Λh und ε nehmen zu, was bedeutet, dass die Material verformung groß ist; und umgekehrt.

Offensichtlich nehmen während des Hochgeschwindigkeits CNC-Fräsens sowohl Λh als auch ε ab und die Fräskraft nimmt ab.

Führen Hochgeschwindigkeitsfräsen Verformungs koeffizient Tests von 45 Stahl und Aluminium legierung 5A02. Angenommen, das Werkzeug ist ein Hartmetall-Schaftfräser mit φ20 mm. Schnitt ap = 0,5 ~ 1 mm, Die Zufuhrmenge beträgt fz = 0,05 ≤ 0,15 mm / z, Schnittgeschwindigkeit v = 251 ~ 1256 m / min. Die Testergebnisse sind in Abbildung 5 und Abbildung 6 dargestellt.

Abbildung 4 Verformungs koeffizient des Hochgeschwindigkeitsschneiden von 45 Stahl

Abbildung 5 Verformungs koeffizient der Hochgeschwindigkeits-Schneid aluminiumlegierung 5A02