Was soll ich tun, wenn die von CNC bearbeitung Aluminium Bauteilen verformt sind?

Es gibt viele Gründe für die Verformung von Aluminium komponenten, die sich auf das Material, das Verarbeitungswerkzeug, die Form des Teils und die Verarbeitungsausrüstung beziehen. Es gibt hauptsächlich die folgenden Aspekte: Die Verformung, die durch die innere Spannung des Rohlings verursacht wird, die Verformung, die durch die Schneidkraft und die Schneidwärme verursacht wird, und die Verformung, die durch die Klemmkraft verursacht wird.

Eins, Prozessmaßnahmen zur Reduzierung der Verformung der Verarbeitung

1. Reduzieren Sie die innere Spannung des Aluminiumrohlings

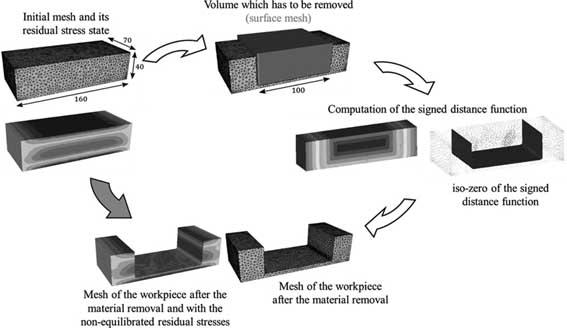

Durch natürliche oder künstliche Alterungs- und Vibrationsbehandlung kann die innere Belastung des Rohlings teilweise beseitigt werden. Die Vorverarbeitung ist auch eine effektive Prozessmethode. Bei großen Rohlingen ist aufgrund des großen Randes auch die Verformung nach der Verarbeitung groß. Wenn der überschüssige Teil des Rohlings im Voraus verarbeitet wird und der Rand jedes Teils verringert wird, kann die Verarbeitungsverformung im nachfolgenden Prozess verringert werden. Darüber hinaus kann nach einer Vorverarbeitung und einer gewissen Zeitspanne ein Teil der inneren Spannung gelöst werden.

2. Verbessern Sie die Schneidfähigkeit des Werkzeugs

Die Material- und Geometrieparameter des Werkzeugs haben einen wichtigen Einfluss auf die Schnittkraft und die Schnittwärme. Die richtige Auswahl der Werkzeuge ist wichtig, um die Verformung der Teile zu verringern.

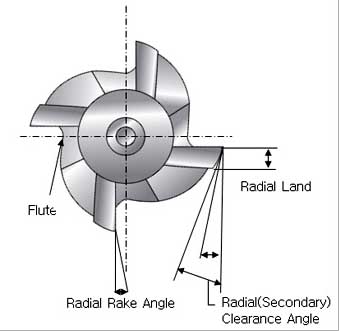

(1) Wählen Sie die Werkzeuggeometrieparameter angemessen aus.

① Der Spanwinkel des Werkzeugs:

Unter der Bedingung, die Festigkeit der Klinge aufrechtzuerhalten, sollte der Spanwinkel angemessen größer sein. Einerseits kann es scharfe Schneidkanten schleifen, andererseits kann es die Schnittverformung verringern, die Spanabfuhr glatt machen und dann die Schnittkraft und die Schnitttemperatur verringern. Verwenden Sie niemals Werkzeuge mit negativem Spanwinkel.

② Der Freiwinkel des Werkzeugs:

Die Größe des Entlastungswinkels wirkt sich direkt auf den Verschleiß der Flankenoberfläche und die Qualität der bearbeiteten Oberfläche aus. Die Schnittdicke ist eine wichtige Voraussetzung für die Auswahl des Entlastungswinkels. Beim Grobfräsen sind aufgrund des hohen Vorschubs, der hohen Schnittlast und der großen Wärmeerzeugung gute Wärmeableitungsbedingungen des Werkzeugs erforderlich. Daher sollte der Winkel des Entlastungswinkels kleiner sein. Beim Fertigfräsen muss die Schneide scharf sein, die Reibung zwischen der Flankenfläche und der bearbeiteten Oberfläche verringern und die elastische Verformung verringern. Daher sollte der Winkel des Entlastungswinkels größer gewählt werden.

③ Der Spiralwinkel des Werkzeugs: Um das Fräsen zu glätten und die Fräskraft zu verringern, sollte der Spiralwinkel so groß wie möglich gewählt werden.

④Der Eingabewinkel des Werkzeugs:

Durch eine ordnungsgemäße Reduzierung des Eingangswinkels des Werkzeugs können die Wärmeableitungsbedingungen verbessert und die durchschnittliche Temperatur des Verarbeitungsbereichs verringert werden.

(2) Verbessern Sie die Werkzeugstruktur.

①Reduzieren Sie die Anzahl der Zähne des Fräsers und vergrößern Sie den Spanraum. Aufgrund der großen Plastizität von Aluminiummaterialien ist eine große Verformung des Schnitts während der Verarbeitung und ein größerer Spanraum erforderlich, sodass der Bodenradius der Spanaufnahmeflöte größer und die Anzahl der Fräszähne geringer sein sollte.

② Schärfen Sie die Zähne fein. Der Rauheitswert der Schneide des Zahns sollte kleiner als Ra = 0,4 um sein. Bevor Sie ein neues Messer verwenden, sollten Sie die Vorder- und Rückseite der Messerzähne vorsichtig mit einem feinen Ölstein schleifen, um die verbleibenden Grate und leichten Verzahnungen beim Schärfen des Messers zu beseitigen. Auf diese Weise kann nicht nur die Schneidwärme reduziert werden, sondern auch die Schneidverformung ist relativ gering.

③ Strictly Werkzeugverschleiß Standards kontrollieren. Nach dem Verschleiß des Werkzeugs steigt der Oberflächenrauheitswert des Werkstücks, die Schnitttemperatur steigt und die Verformung des Werkstücks nimmt zu. Daher sollte zusätzlich zur Auswahl von Werkzeugmaterialien mit guter Verschleißfestigkeit der Werkzeugverschleißstandard nicht größer als 0,2 mm sein, da es sonst leicht ist, angesammelte Spankanten zu erzeugen. Beim Schneiden sollte die Temperatur des Werkstücks im Allgemeinen 100 ° C nicht überschreiten, um Verformungen zu vermeiden.

3 Verbessern Sie die Spannmethode des Werkstücks

Bei dünnwandigen Aluminiumwerkstücken mit geringer Steifigkeit können die folgenden Spannmethoden angewendet werden, um die Verformung zu verringern:

① Bei dünnwandigen Buchsenteilen verformt sich das Werkstück zwangsläufig, wenn ein selbstzentrierendes Dreibackenfutter oder Federfutter zum Einklemmen aus der radialen Richtung verwendet wird, sobald es nach der Bearbeitung freigegeben wird. Zu diesem Zeitpunkt sollte das Verfahren zum Drücken der axialen Endfläche mit besserer Steifigkeit angewendet werden. Um das innere Loch des Teils zu lokalisieren, machen Sie ein selbstgemachtes Gewinde durch den Dorn, hüllen Sie es in das innere Loch des Teils, drücken Sie die Endfläche mit einer Abdeckplatte darauf und ziehen Sie es dann mit einer Mutter fest. Die Klemmverformung kann vermieden werden, wenn der äußere Kreis bearbeitet wird, und es kann eine zufriedenstellende Verarbeitungsgenauigkeit erhalten werden.

② Bei der Bearbeitung dünnwandiger und dünnplattenförmiger Hohlraumwerkstücke ist es am besten, Vakuumsauger zu verwenden, um eine gleichmäßig verteilte Klemmkraft zu erhalten, und dann mit einer geringeren Schnittmenge zu verarbeiten, wodurch eine Verformung des Werkstücks gut verhindert werden kann.

Zusätzlich kann auch eine Verpackungsmethode verwendet werden. Um die Prozesssteifigkeit dünnwandiger Werkstücke zu erhöhen, kann Medium in das Werkstück eingefüllt werden, um die Verformung des Werkstücks beim Spannen und Schneiden zu verringern. Gießen Sie beispielsweise eine Harnstoffschmelze mit 3% bis 6% Kaliumnitrat in das Werkstück und tauchen Sie das Werkstück nach der Verarbeitung in Wasser oder Alkohol, um den Füllstoff aufzulösen, und gießen Sie es aus.

4. Angemessene Anordnung der Verarbeitungsverfahren

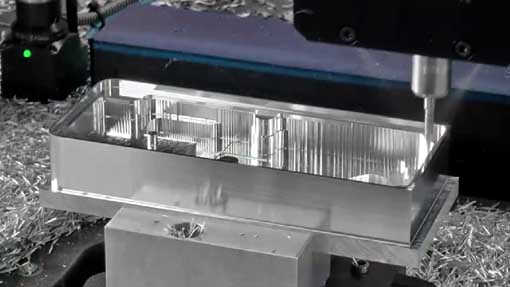

Während des Schneidens mit hohen Geschwindigkeit, aufgrund der großen Bearbeitungszugabe und intermittierenden Schneiden, der Mahlvorgang führt häufig zu Vibrationen, die die Bearbeitungsgenauigkeit und die Oberflächenrauhigkeit beeinflußt. Daher kann der CNC-Hochgeschwindigkeitsschneidprozess im Allgemeinen unterteilt werden in: Grobbearbeitung-Halbfertig-Bearbeitung-Klar-Eckbearbeitung-Endbearbeitung und andere Prozesse. Bei Teilen mit hohen Präzisionsanforderungen ist es manchmal erforderlich, eine sekundäre Halbbearbeitung und anschließend eine Endbearbeitung durchzuführen. Nach der Grobbearbeitung können die Teile auf natürliche Weise gekühlt werden, um innere Spannungen durch Grobbearbeitung zu beseitigen und Verformungen zu reduzieren. Der nach der Grobbearbeitung verbleibende Rand sollte größer sein als das Ausmaß der Verformung, im Allgemeinen 1 bis 2 mm. Während der Endbearbeitung sollte die Endbearbeitungsfläche des Teils eine gleichmäßige Bearbeitungszugabe beibehalten, im Allgemeinen sind 0,2 bis 0,5 mm angemessen, damit sich das Werkzeug während des Bearbeitungsprozesses in einem stabilen Zustand befindet. Es kann die Schnittverformung erheblich reduzieren, eine gute Oberflächenverarbeitungsqualität erzielen und die Produktgenauigkeit sicherstellen.