轉眼間, 我操作CNC車床十多年了, 並累積了一定的CNC車床加工技術與經驗. 包括不同材料的車削 (不銹鋼, 鋁, 銅碳鋼, 鈦, 硬質合金, ETC。). 由於加工件更換頻繁且工廠條件有限, 十年來我們一直在自己編程, 自己設定工具, 自行調試並完成零件加工. 總之, 操作技巧分為以下幾點.

操作CNC車床

一, 車床的編程技能

因為我們的工廠對加工產品的準確性有很高的要求, 編程時需要考慮的事情:

1. 零件的處理順序:

首先鑽, 然後轉彎 (這是為了防止在鑽井過程中收縮);

粗暴轉彎, 然後罰款 (這是為了確保零件的準確性);

首先處理具有較大公差的位置, 以及最終的寬容的最終處理 (這是為了確保不抓撓小寬容的表面並防止零件變形).

2. 選擇合理的速度, 根據物質硬度的飼料和割傷深度:

1) 選擇高速碳鋼材料, 高飼料率和較大的切割深度. 例如: 1GRO1, 選擇S1600, F0.2, 並切割深度2mm;

2) 低速, 為硬合金選擇低進料速率和較小的切割深度. 例如: GH4033, 選擇S800, F0.08, 並切割深度0.5mm;

3) 選擇低速, 鈦合金的高飼料率和小切割深度. 例如: Ti6, 選擇S400, F0.2, 並切割深度0.3mm.

以某個部分的處理為例: 材料是K414, 這是一種非常硬的材料. 經過多次測試, 最終選擇是S360, F0.1, 和剪切的深度 0.2, 為了處理合格的零件.

CNC車床鑽孔工藝

二, 車床的工具設置技能

工具設置分為: 使用工具設置儀器和直接工具設置的工具設置. 下面提到的工具設置技術是直接工具設置.

首先選擇零件右側面的中心作為工具設置點,然後將其設置為零點. 機床返回到原點後, 每個需要使用的工具都以零點為零的零件面的中心設置;

當工具接觸右端時, 輸入Z0並單擊以測量, 並且測量值將自動記錄在工具補償值中, 這意味著設置了Z軸工具. X工具設置是一個試用工具設置, 零件的外圈用工具轉動. 測量轉彎圓的值 (例如, X為20mm) 並輸入X20, 點擊測量, 工具補償值將自動記錄測量值, 然後X軸也將完成工具設置;

即使在機器關閉電源後,此工具設置方法也不會更改工具設置值. 它適合長時間的同一部分的大規模生產, 在此期間,車床重新啟動後不需要重新校準工具.

CNC車床的常見工具設置工具

三, 車床調試技能

零件編程後, 調整工具後需要進行測試切割和調試. 為了防止錯誤和工具設置程序中的錯誤導致碰撞事故, 我們應該首先執行閒置的衝程模擬處理. 在機床的坐標系中, 將工具向右移動 2-3 零件的總長度; 然後開始仿真處理. 仿真處理完成後, 確認程序和工具設置正確, 然後開始處理零件. 完成第一批加工零件後, 第一個自我測試, 確認資格, 檢查以找到全職檢查員, 合格的專職檢查員確認這表明了調試的結束.

CNC車床的審判和調試

四, 完成零件的加工

剪切後,第一個原型完成, 這些零件將是質量的. 然而, 原型的合格產品並不意味著整個零件將是合格的, 因為在處理過程中, 由於加工材料的差異,該工具會磨損. 當處理材料柔軟時, 工具磨損很小, 而且處理材料很難,工具很快磨損. 所以, 在處理過程中, 有必要檢查更多, 及時增加和降低工具補償價值,以確保合格的零件.

舉例說明, 處理材料是K414, 總處理長度為180mm. 由於非常硬的材料, 該工具在處理過程中很快磨損. 從起點到終點, 由於工具磨損,將產生10-20mm的角度. 所以, 我們必須在該計劃中人為地添加10-20mm的薪酬值, 以確保合格的零件.

車床處理的基本原理: 首先加工, 從工件中取出多餘的材料, 然後完成加工; 處理過程中避免振動; 在處理過程中避免工件的熱變性. 過多負載引起的振動有很多原因; 這可能是機床和工件的共鳴, 或機床的剛度可能不足, 否則可能是由工具的鈍化引起的. 我們可以通過以下方法減少振動; 減少橫向飼料和加工深度, 檢查工件是否安全夾緊, 提高工具的速度並降低降低共振的速度. 另外, 檢查是否需要更換新工具.

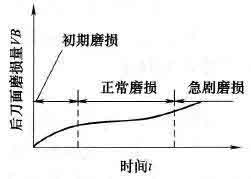

轉動工具磨損過程和鈍標準

五人組, 防止機器碰撞的經驗

機床碰撞是機床準確性的極大損害, 它對不同類型的機床有不同的影響. 一般來說, 它對剛度低的機床有更大的影響. 所以, 用於高精度的CNC車床, 碰撞必須絕對消除. 只要操作員謹慎並掌握了某些反碰撞方法, 可以防止和避免碰撞.

碰撞的主要原因:

1> 錯誤地輸入工具的直徑和長度;

2> 不正確輸入工件和其他相關幾何維度的大小和其他相關的幾何維度, 作品的初始位置是錯誤的;

3> 機床的工件坐標系設置不正確, 或在加工過程中重置機床的零點, 這會導致變化. 大部分機床衝突發生在機床的快速移動期間. 目前發生的碰撞也是最有害的,應絕對避免. 所以, 操作員必須在執行程序的初始階段以及機床更改工具時特別注意機床. 此時, 一旦程序編輯不正確,並且輸入工具的直徑和長度不正確, 可能發生碰撞. 在程序結束時, 如果NC軸以錯誤的序列縮回工具, 然後可能發生碰撞.

為了避免上面提到的碰撞, 操作機床時,操作員必須全面發揮感官功能. 觀察機床是否有異常運動, 是否有火花, 是否有噪聲和異常噪音, 是否有振動, 是否有燃燒的氣味. 發現異常情況應立即停止該程序, 在解決待機床問題之後,機床可以繼續工作.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe