加工原型的常見表面處理: 磨削, 拋光, 電鍍, 氧化, 鈍化, 發黑, 磷化, ETC.

在原型加工的整個過程中, 選擇合適的加工方法後 (CNC加工或3D列印), 大多數原型需要表面處理. 表面處理的目的是滿足產品的耐腐蝕性能, 耐磨性, 裝飾或其他特殊功能要求. 手板加工有數十種表面處理工藝. 下一個, 讓我們來介紹一下手板加工常見的表面處理工藝.

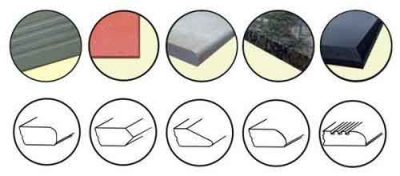

樣機表面處理工藝

CNC 原型表面精加工

1. 三鼎 :

打磨是最常見的表面處理技術之一. 一般來說, 粗糙的物體 (如顆粒硬度較高的砂紙) 用於透過摩擦改變材料表面的物理性質. 去除毛刺, 加工線, 工件表面的接著痕跡及其他缺陷, 從而提高工件的平整度, 降低粗糙度, 並使工件表面光滑細膩.

2. 拋光:

拋光是在砂磨的基礎上利用靈活的拋光工具和磨粒或其他拋光介質對工件表面進行修飾. 拋光不能提高工件的尺寸精度或幾何精度, 但目的是獲得光滑的表面或鏡面光澤, 有時也用於消除光澤 (墊子). 拋光處理後的工件表面粗糙度一般可達到Ra 0.63 ~ 0.01 微米.

快速原型拋光

快速原型電鍍

3. 電鍍:

電鍍是利用電極將金屬附著在物體表面, 其目的是改變物體表面的特性或尺寸. 電鍍一般分為濕式電鍍及乾式電鍍. 濕法通常稱為水鍍; 乾式電鍍通常稱為真空電鍍.

水電鍍是透過電極的方法將鍍層的金屬離子置換並附著在工件表面; 真空電鍍是利用高電壓、大電流使鍍層金屬在真空環境下瞬間汽化成離子,然後汽化到鍍件表面. 水鍍層附著力好, 後期不需要其他治療; 真空電鍍附著力較差, 表面一般要求PU或UV. PC不能電鍍, 複合材料零件不能進行水鍍, 僅真空電鍍. 水鍍顏色比較單調, 常見的水鍍有鉻, 鎳, 和黃金. 真空電鍍可解決七色問題. 水鍍前, 工件的表面效果必須拋光至 1500-2000 砂紙, 然後拋光後才能進行水鍍. 所以, 水鍍工件一般都很貴; 真空電鍍和拋光的效果可能會稍微差一點 800-1000 砂紙, 所以真空電鍍相對便宜.

4. 氧化:

金屬氧化處理是: 金屬表面與氧或氧化劑反應,形成保護性氧化膜,防止金屬腐蝕. 氧化分為化學氧化和電化學氧化 (即陽極處理).

(1) 化學氧化產生的氧化膜很薄, 厚度約0.3-4um, 多孔的, 並且具有良好的吸附能力. 質地柔軟,不耐磨, 並具有良好的導電性. 適用於有屏蔽要求的場合,可塗上多種顏色. 具有良好的吸附能力,可氧化各種顏色. 表面塗漆可有效提高鋁製品的耐腐蝕性和裝飾性.

(2) 陽極氧化產生的氧化膜比較厚, 厚度一般為5-20um. 硬質陽極氧化膜厚度可達60-2500um, 具有高硬度, 耐磨性好, 良好的化學穩定性, 良好的耐腐蝕性和良好的吸附能力. 具有良好的絕緣性能, 隔熱、耐熱性強, 並且可以塗成各種顏色.

鋁及鋁合金經過化學氧化處理, 特別是經過陽極處理後, 表面形成的氧化膜具有良好的保護和裝飾特性. 所以, 它廣泛應用於航空領域, 電力, 電子的, 機械製造和輕工.

用於快速原型製作的氧氧化處理

表面處理製程-氧化

5. 鈍化:

在某些條件下, 當金屬電位因外部陽極電流或局部陽極電流而向正方向移動時, 原本活躍、溶解的金屬表面狀態會發生突變. 金屬的溶解速度迅速下降. 這種表面狀態的突然變化稱為鈍化.

鈍化可以提高金屬材料的鈍化性能, 促進使用環境中金屬材料的鈍化, 並提高金屬的機械強度. 是最有效的腐蝕控制方法之一, 增強金屬與塗膜的附著力.

6. 發黑:

發黑表面處理又稱為發藍. 發黑處理常用的方法有兩種: 傳統鹼加熱發黑及後期常溫發黑.

燻黑保護膜為黑色, 提高金屬表面的耐腐蝕性和機械強度, 也可作為塗料的良好底層. (不銹鋼不能發黑, 鐵的發黑效果最好)

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe