不銹鋼材質具有高韌性, 高熱強度、低導熱率. 銑削和車削期間, 塑性變形大, 加工硬化嚴重, 切割熱量太大, 而且散熱困難. 這導致刀尖處的切削溫度較高, 切屑嚴重黏附在切割刃上, 且容易積聚切屑邊緣, 不僅加劇了刀具的磨損, 而且還會影響加工表面的表面粗糙度. 另外, 因為切屑不容易捲曲和斷裂, 會損傷加工表面,影響工件品質. 為了提高加工效率和工件品質, 如何正確選擇刀具材料, 車刀幾何參數及銑削量介紹如下:

不銹鋼車刀

用於銑削和車削不銹鋼的刀具

1. 銑削刀具材料的正確選擇. 刀具材料是確保不銹鋼高效加工的決定性因素. 根據不銹鋼的切削特性, 刀具材料應有足夠的強度, 韌性, 高硬度, 高耐磨性和對不銹鋼的低附著力. 常用的刀具材料有硬質合金和高速鋼, 形狀複雜的刀具主要採用高速鋼材料. 由於高速鋼切削不銹鋼的切削速度不能太高, 影響生產效率的提高. 對於更簡單的車削刀具, 刀具材料應是高強度的, 良好的導熱性硬質合金, 因為它的硬度, 耐磨等性能優於高速鋼.

不銹鋼銑刀

常用的硬質合金材料有: 鎢鈷型 (YG3, YG6, YG8, YG3X, YG6X), 鎢鈷鈦型 (YT30, YT15, YT14, YT5), 通用型 (IS1, YW2). YG硬質合金具有良好的韌性與導熱性,不易與切屑黏結. 所以, 適用於不銹鋼的粗車削; 硬度, 耐磨性, 耐熱性, YW硬質合金的抗氧化性和韌性良好, 適用於不銹鋼精車加工. 加工1Cr18Ni9Ti奧氏體不鏽鋼時, YT硬質合金不適合. 由於不銹鋼中的Ti與YT型硬質合金中的Ti具有親和力, 切屑很容易帶走合金中的Ti, 從而促進刀具磨損的增加.

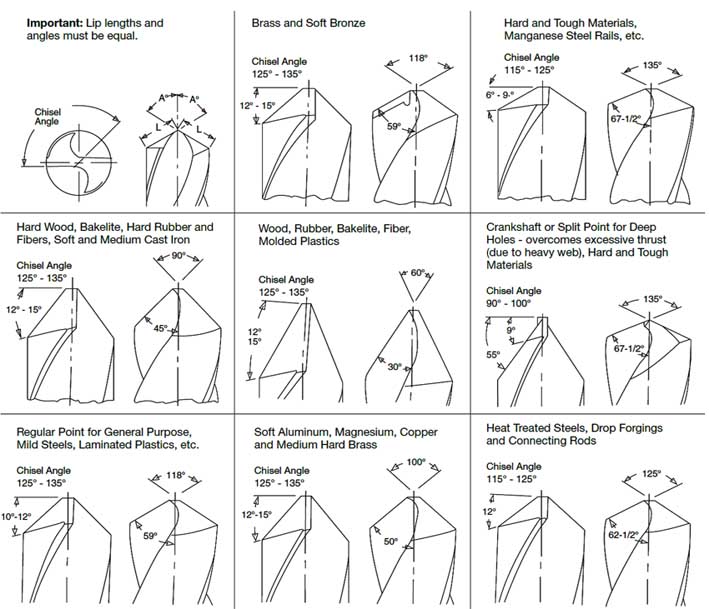

銑削和車削刀具的幾何角度

2. 刀具切削部分幾何角度的選擇對不銹鋼切削的生產率影響很大, 工具耐用度, 表面粗糙度, 切削力和加工硬化. 合理選擇和改進刀具幾何參數是確保加工品質的有效途徑, 提高效率、降低成本.

設定銑削不銹鋼刀具的幾何角度

車刀前角γ0的選擇:

前角的大小決定了刀片的鋒利度和強度. 增大前角可減少切屑變形, 從而降低切削力和切削功率, 降低切削溫度, 並提高工具耐用性. 然而, 增大前角將減小楔角, 降低刀刃強度, 導致刀片崩刃, 並降低工具的耐用性. 車削不銹鋼時, 在不降低刀具強度的情況下,前角應適當地大一些. 當刀具前角較大時, 其塑性變形小, 切削力和切削熱降低, 加工硬化趨勢降低, 並提高了工具的耐用性. 一般來說, 刀具前角應為12°~20°.

車床刀具後角α0的選擇

在切割過程中, 後角可以減少後刀面與切削表面之間的摩擦. 如果後角太大, 楔角會減小, 散熱條件惡化, 降低刀具切削刃的強度, 並降低工具的耐用性; 如果後角太小,摩擦嚴重, 刀刃會變鈍, 增加切削力, 提高切削溫度, 並增加刀具的磨損. 正常情況下, 間隙角變化不大, 但它必須有一個合理的價值,以幫助提高工具的耐用性. 車削不銹鋼時, 由於不銹鋼的彈性和塑性比普通碳鋼大, 刀具後角太小, 這將增加切削表面和車刀後角之間的接觸面積. 摩擦產生的高溫區域集中在車刀後角, 加速車刀的磨損,降低加工表面的光潔度. 所以, 車削不銹鋼時車刀後角略大於車削普通碳鋼時的後角. 然而, 後角太大會降低刀刃的強度,直接影響車刀的耐用度. 所以, 正常情況下, 車刀後角應為6°~10°.

車刀主偏角Kr的選擇

當切削深度ap和進給量f不變時, 減小主偏角Kr可改善散熱條件, 減少工具損壞, 並使刀具切入、切出順利. 然而, 主偏角減小會增加徑向力, 切割時容易產生振動. 車削不銹鋼具有強烈的硬化傾向,容易振動, 這會導致嚴重的加工硬化. 所以, 主偏角一般應為45°~90°. 具體角度應根據工具機剛性和切削量來選擇, 部分, 和工具系統. 車刀刀片傾角λs的選擇刀片傾角可以控制切屑流向. 當葉片角λs為負值時, 切屑流至已加工表面; 當葉片角度 λs 為正值時, 切屑流向待加工表面. 為了防止切屑刮傷已加工表面, 精加工時刀片角度 λs 為正值. 當 λs 為正值時, 刀尖強度低,先接觸工件, 容易損壞; 當 λs 為負值時, 切削刃強度高、耐衝擊, 可避免刀刃破損,切入切出順利. 車削不銹鋼時, 切削刀具的傾斜角一般為0°~20°.

不銹鋼車削量

3. 車銑量的選擇

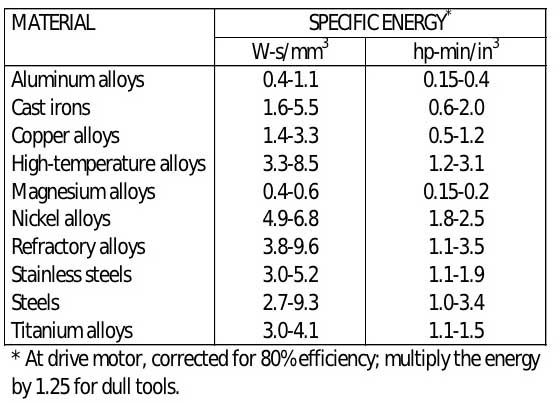

車銑加工量對生產效率和加工品質影響很大. 所以, 確定刀具的幾何參數後, 必須選擇合理的切削量. 選擇切削參數時, 應考慮以下因素:

1>切削量應根據不銹鋼及各種毛坯的硬度來選擇;

2>應根據刀具材料選擇切削量, 車刀的焊接品質和刃磨條件;

3>應依零件直徑選擇切削量, 加工餘裕與車床精度. 同時, 以抑制腫瘤和鱗屑的生成, 並提高表面質量. 使用硬質合金刀具進行加工時, 切削量應略低於車削一般碳鋼工件, 特別是切削速度不宜太高 (vc=50~80m/min);

切削深度ap不宜太小,以免切割刃和刀尖劃傷硬化層, ap=0.4~4mm; 所以, 進給率 f 對刀具耐用性的影響小於切削速度, 但會影響斷屑和排屑, 拉傷和劃傷工件表面, 並影響加工表面質量. 進給量一般為f=0.1~0.5mm/r.

不銹鋼, 特別是奧氏體不銹鋼, 具有更好的可塑性. 切割時, 生成的切屑很難破碎, 增加切屑與刀具前刀面之間的摩擦力,增大切削力. 同時, 加工硬化會增加被切削材料的硬度和強度, 這也會增加切削力. 為此原因, 在合理選擇刀具材料的基礎上, 刀具幾何角度和切削參數, 對不銹鋼和不銹鋼進行了切削力對比試驗 45 鋼. 測試結果表明, 相同切削量下, 加工不銹鋼時的切削力僅為 8.5% 高於加工時 45 鋼. 合理選擇刀具材料, 刀具幾何角度和切削量完全可以提高不銹鋼切削的生產效率和加工工件的質量.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe