1. 介紹

虛擬實境, 作為一項新興的高科技技術, 已廣泛應用於航空等多個領域, 航太, 和製造. 該技術的一個重要應用是模擬製造業中的一些現象. 最典型的是CNC加工過程的模擬. 現在, 基於曲面建模和實體建模的模擬技術在數控模擬中已廣泛應用, 三軸數控銑床單面加工模擬也有很好的演算法.

提出一種新型的實體模型即時修改演算法, 可以解決數控銑床多面加工的實現問題, 此演算法在CNC加工模擬軟體中得到了很好的應用. 本文將詳細闡述多面處理演算法的具體想法以及圖形的真實處理, 並給出具體的圖形描述.

2. CNC編程演算法的特點及其實現步驟:

2.1 CNC編程的演算法特點

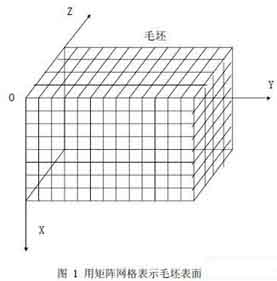

此方法主要利用矩陣網格來建構被加工工件的表面, 並透過及時修改銑刀所經過的節點深度來顯示加工物體的形狀. 同時, 該演算法也可以輕鬆實現加速, 銑刀的減速和暫停, 以及加工工件的即時縮放和旋轉, 為使用者提供不同的視角和觀察方式.

我們提出的實體模型即時修改演算法的主要特點如下:

1) 實體的修改速度與處理程式碼的數量無關.

2) 計算過程穩定可靠.

3) 程式計算結果的顯示與觀察方法和視線方向無關. 它可以變焦, 修改期間或修改後即時旋轉和平移.

使用矩陣網格來表示零件毛坯的表面

2.2 編程演算法的結構定義

三軸數控銑床在X軸上移動, 和軸, 和Z軸. 加工出來的毛坯一般是長方體. 在電腦模擬過程中, 我們選擇比較常用的平頭銑刀. 毛坯表面表示為m×n矩陣網格如圖所示 1. 每個交點稱為一個節點. 對於每個節點, 其相對上表面點座標是固定的, 改變的是它的深度和繪畫方法. 在模擬過程中, 節點的深度不斷變化,以表達毛坯被加工的實際情況. 透過增加 m 和 n 來增加矩陣網格的密度, 從而提高模擬精度.

首先利用相關鍊錶保存落刀點及其相關屬性. 使用二維數組記錄每個面上所有相關點以及每個點對應的鍊錶資訊. 這個列表用來儲存這個空白的起始點, 垂直處理到表面的直線上的所有點. 鍊錶中的節點記錄了加工點的座標.

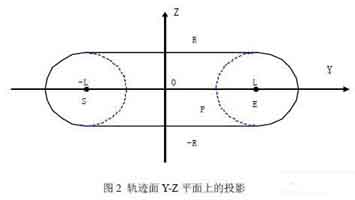

軌道面Y-Z平面投影

2.3 演算法步驟:

步驟1: 初始化, 讀入CNC程序, 待加工毛坯的屬性以及刀具和刀具落點的相關信息, 包括要加工的表面的選擇.

步驟2: 根據初始化訊息, 運行取點演算法, 記錄已處理的點和未處理的點, 那是, 節點選擇.

在計算機的計算中, 銑刀直線移動了一段距離. 只有軌跡表面上的那些節點才應該考慮其深度的修改, 並將這些點稱為修改點. 如果加工面選擇為ZOY, 平頭銑刀沿直線行走, 其軌道面在X-Y平面上的投影是由一個矩形和兩個半圓組成的區域. 為了簡化計算, 我們可以移動座標系如圖所示 2:

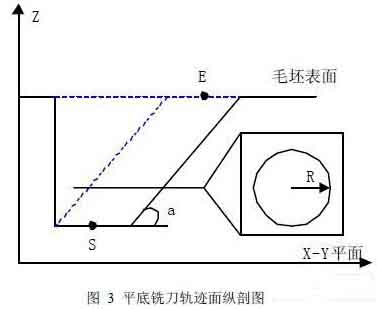

平銑刀軌跡面縱剖面

式中S為銑刀起點在Z-Y平面上的投影, E為銑刀終點在Z-Y平面上的投影, S和E之間的距離是2L, 原點是S和E的中點. 對於任意節點P(y, z) 滿足以下條件之一, 它成為一個修改點:

我. -R<= z <=R和-L<= y <=L

II.-R<= z <=R 和 | 聚苯乙烯|<=R

III.-R<= z <=R 和 | 聚乙烯醇|<=R

相似地, 如果您選擇處理其他表面, 方法類似, 只是對應的座標改變了.

步驟3: 修改點的深度計算

平底銑刀的軌跡面具有這樣的性質: 如果加工面選擇為XOY, 平面 z=Z0 將是半徑為 R 的表面 (如圖 3). 假設 SE 與 X-Y 平面之間的角度為, 修改點為P(X,y,z),

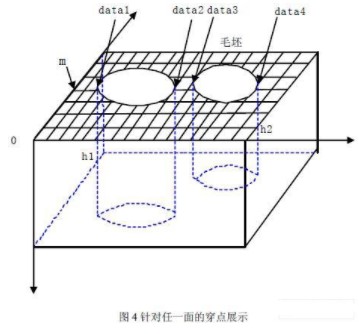

零件兩側的銑削顯示

然後我. 如果 P 和 S 之間的水平距離小於 R, P 的深度應與 S 相同.

二. 如果P和S之間的水平距離不小於R, 那麼P的深度Z可以透過方程式得到 |(PS)-(Z-Zs)/思南|=R.

相似地, 如果您選擇處理其他表面, 方法類似, 只是對應的座標改變了.

步驟4: 連接零件表面各行、各列上加工的區間, 以及區間內對應的最大加工深度, 分別為按行鍊錶及按列鍊錶的形式. 並記錄該行中區間對應的最大深度 (或列) 在對應鍊錶的頭節點.

CNC加工座標設計鍊錶

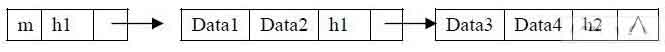

如圖 4, 適合任何臉型, 第 m 行: 假設在這一行, data1和data2之間的最大深度是h1, data3和data4之間的最大深度是h2, 和 h1>小時2, 將產生以下鍊錶:

鍊錶的產生是動態的, 並且會隨著處理的進展而不斷修改. 然後為每個表面製作一個雜湊表,記錄每個表面上所有相關點以及每個點對應的深度點資訊的鍊錶.

步驟5: 零件圖的實現.

流程分為兩部分: 塗裝件未加工的外表面及塗裝後所形成的包絡面. 零件加工時, 必須連續採集包絡面的側邊邊界點. 此時, 使用每個人臉對應的哈希表信息. 繪圖時, 根據不同表面的加工, 應轉換座標以使它們出現在同一空間中.

2.4 逼真處理:

該演算法的實作工具為VC++6.0和OpenGL. 矩陣網格只是構建 “結構” 物體的. 如果你想讓電腦上的物體變得真實, 你必須考慮光的處理. 對於每個節點, 為其定義一個法向量. 透過修改法線向量的值同時修改節點的深度, 可以將光處理添加到模擬中.

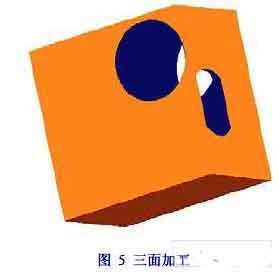

在圖中描述的例子中 5, 毛坯尺寸為300mm×300mm×200mm, 矩陣網格為256×256. 兩個不同直徑的平端銑刀 (直徑: 14毫米和6毫米) 被使用. 不同表面毛坯加工後的結果.

零件三面CNC加工

3 結論

CNC加工模擬中, 除了模擬精度的要求外, 加工過程必須隨時受控. 在本文的方法中, 改變矩陣網格的密度可以提高模擬精度. 滿足一般需求, 512╳512 的密度網格就足夠了. 由於使用矩陣網格來表示加工工件, 工件的縮放和旋轉操作變得非常簡單, 有利於使用者仔細觀察. 該演算法已應用於實際並取得了良好的效果.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe