設定車銑鈦刀具幾何參數,提高鈦合金零件的產品質量. 產品快速準時交付.

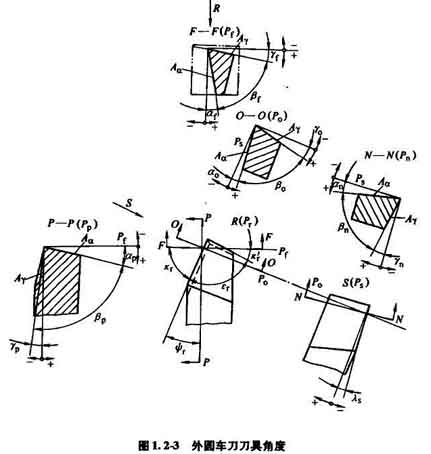

(1) 刀具前角γ0: 鈦合金切屑與前刀面接觸長度短. 當前角較小時, 可以增加晶片的接觸面積, 使切削熱和切削力不會過度集中在切割刃附近. 改善散熱條件, 並能強化切割刃並減少崩刃的可能性. 車削鈦一般取γ0=5°~15°.

(2) 工具的間隙角α0: 鈦合金的加工表面具有較大的彈性恢復和嚴重的冷強化. 使用大量浮雕角度可以減少摩擦, 粘附, 粘附, 撕裂和側面造成的其他現象, 為了減少側面表面的磨損. 各種切割鈦合金工具的浮雕角度基本上大於或等於15°.

(3) 銑削工具的領先撓度角κR和二次撓度角κ´R: 銑削鈦合金, 切割溫度很高,彈性變形往往很大. 當過程系統的剛度允許, 應盡可能減少輸入角度,以增加切割零件的散熱面積並降低尖端的單位長度的負載. 一般來說, κR= 30°, κR= 45°. 減少次級撓度角可以增強工具尖端, 這有助於熱量耗散並降低加工表面的表面粗糙度值. 通常服用κ´R = 10°~15°.

(4) 工具λs的刀片傾斜角: 由於毛坯的粗糙表面和不平坦的表面結構, 尖端很容易在粗糙的轉彎時碎裂. 為了增加尖端的強度和清晰度, 應提高芯片的滑動速度. 一般來說, λs= -3°〜-5°用於粗糙轉彎, 和λs= o°以進行罰款.

(5) 工具Rε的鼻子弧的半徑: 車削鈦合金時, 工具提示是最弱的部分, 這很容易芯片和穿著, 因此,它需要磨碎工具尖端. 通常Rε= 0.5〜1.5mm.

負倒角 (Bγ= 0.03 ~0.05 mm, C01 = -10°~0°) 在轉彎期間使用, 芯片長笛底部的弧形半徑為rn = 6 ~8 mm.

另外, 工具銳化的質量對於提高其耐用性也非常重要. 碳化物切割工具應用鑽石磨牙磨刀. 切割時尖端必須很鋒利, 前後切割面的表面粗糙度RA值應小於0.4UM, 而且不允許尖端有微小的間隙. 工具銳化並接地之後, 它的耐用性可以提高 30%.

轉彎和銑削鈦的尖端角度的設計

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe