切削加工大致分為車削, 銑削, 和基於中心齒的切削 (鑽頭和立銑刀的端面切削, ETC。). 這些切削製程的切削熱對切削刃的影響不同. 車削是一種連續切削, 刀尖上的切削力沒有顯著變化, 切削熱持續作用在切削刃上; 銑削是一種斷斷續續切削, 銑削力間歇地作用在刀尖上, 銑削時會產生振動. 切削刃上的熱效應是切削時的加熱和非切削時的冷卻交替進行, 且接收到的熱量總量小於車削時的熱量.

銑削時的切削熱是一種間歇加熱現象, 刀齒不切削時被冷卻, 這將有助於延長工具的使用壽命. 日本理化研究所對車銑刀具壽命進行比較試驗. 銑削時使用的刀具為球頭立銑刀, 車刀為普通車刀. 兩者在相同的加工材料和切削條件下 (由於切割方法不同, 切削深度, 進給率, 切割速度, ETC. 只能大致相同) 並在相同環境條件下進行切割對比測試. 結果顯示銑削更有利於延長刀具壽命.

使用鑽頭和帶有中心刃的球頭銑刀等工具進行切削時 (那是, 切削速度=0m/min), 中心邊緣附近的刀具壽命通常會縮短, 但還是比轉彎好.

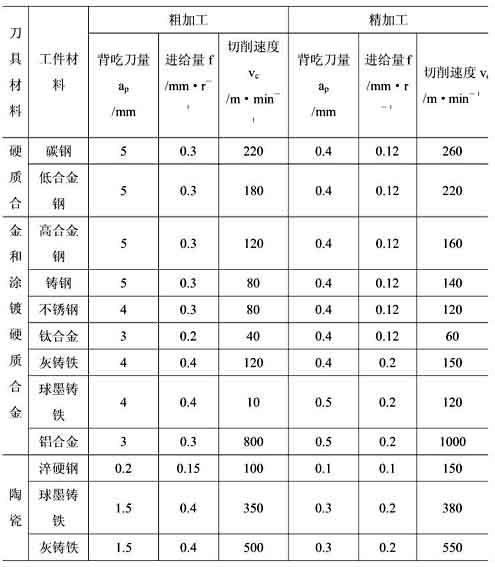

CNC加工難加工材料時選擇不同的刀具

切削難加工材料時, 切削刃受熱影響大, 這通常會縮短刀具壽命. 如果切削方式是銑削, 刀具壽命會相對更長. 然而, 難加工材料不能從頭到尾銑削. 總是會有需要車削或鑽孔的時候. 所以, 針對不同的切削方式應採取相應的技術措施,以提高加工效率

切削難加工材料時, 刀具形狀的優化可以充分發揮刀具材料的性能. 選擇刀具幾何形狀,例如前角, 後角, 與難加工材料特性相適應的主偏角以及切削刃的正確處理將對切削精度的提高和刀具壽命的延長產生很大的影響. 所以, 工具的形狀不可掉以輕心. 然而, 隨著高速銑削技術的推廣應用, 最近, 逐漸採用小切深,減輕刀齒負荷, 採用逆銑並提高進給量. 所以, 刃口形狀的設計思路也發生了變化.

鑽削難加工材料時, 增加鑽尖角並進行十字形磨削是減少扭力和切削熱的有效方法. 能將切削與切削麵的接觸面積控制在最小範圍內, 這對於延長刀具壽命和改善切削條件非常有利. 鑽頭鑽孔時, 切削熱量很容易被困在切割刃附近, 而且排屑也非常困難. 切削難加工材料時, 這些問題比較突出, 並且必須給予足夠的重視.

為了方便排屑, 鑽頭切割刃背面通常有冷卻液噴射口, 可供給充足的水溶性冷卻液或霧狀冷卻液. 讓排屑更順暢, 這種方法對切割刃的冷卻效果也很理想. 最近幾年, 開發了一些具有良好潤滑性能的塗層材料. 這些材料塗在鑽頭表面後, 加工時可採用乾式鑽孔 3 用它們進行 5D 淺孔.

孔精加工採用鏜削, 但最近逐漸從傳統的連續切削方式轉變為輪廓切削等斷續切削方式. 此方法更有利於提升排屑性能,延長刀具壽命. 所以, 設計出用於間斷切削的鏜刀後, 立即應用於汽車零件數控切割. 在螺紋孔加工方面, 目前也採用螺旋切削插補, 螺紋切削用立銑刀已大量推出市場.

正如剛才所提到的, 這種從原來的連續切削到間斷切削的轉換是隨著對數控切削加工認識的加深而進行的, 這是一個漸進的過程. 當這種切削方法用於切削難加工材料時, 可以保持切割的平滑度, 並且有利於延長工具的使用壽命.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe