加工精度是指加工實際幾何參數的程度 (尺寸, 形狀和位置) 加工後的零件符合圖面規定的理想幾何參數. 這種符合程度越高, CNC加工精度越高.

進行中, 由於各種因素的影響, 實際上不可能將零件的每個幾何參數都加工成與理想幾何參數完全匹配, 並且總是會有一些偏差. 這種偏差就是CNC加工誤差.

加工腔體鏜孔

1. 獲得零件尺寸精度的方法

(1) 試切法

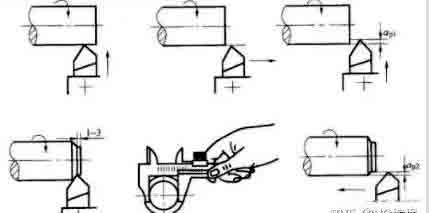

那是, 首先嘗試切掉加工表面的一小部分, 並測量試切尺寸. 依加工需求調整刀具切削刃相對於工件的位置, 嘗試再次切割, 並再次測量. 經過兩三次試切和測量後, 當加工尺寸符合要求時, 然後切割待加工零件的整個表面.

試驗切割方法 “試切 – 測量 – 調整 – 再切”, 重複進行直至達到所需的尺寸精度. 例如, 加工型腔鏜孔.

試切方法達到的精度可能非常高, 且不需要複雜的設備, 但這個方法比較耗時 (需要多次調整, 試剪, 測量, 和計算) 並且效率低下. 也取決於工人的技術水平和測量儀器的精度, 而且品質不穩定, 所以僅用於原型小批量生產.

作為試切方法的一種: 模擬匹配. 它是基於機械加工零件, 加工另一個相符的工件, 或組合兩個 (或兩個以上) 工件組合在一起進行加工. 模擬匹配中最終加工尺寸的要求是根據與加工零件的匹配要求而定的.

(2) 調整方法

使用樣品或標準零件調整工具機的精確相對位置, 固定裝置, 切削刀具和工件,確保工件的尺寸精度. 因為尺寸是提前調整好的, 加工過程中無需再次嘗試切割, 而且尺寸是自動取得的. 並且在一批零件加工過程中尺寸保持不變, 這是調整方法. 例如, 使用銑床夾具時, 刀具的位置由刀具塊決定. 調整方法的實質是利用機床上的固定行程裝置或對刀裝置或預置刀架. 使刀具相對於工具機或夾具達到一定的位置精度, 然後加工一批工件.

按錶盤進給刀具,然後在機床上切削也是一種調整方法. 此方法需要根據試切法確定錶盤上的刻度. 量產中, 對刀裝置,例如固定範圍擋塊, 原型, 並且經常使用模板進行調整.

調整方式比試切方式加工精度穩定性好,生產率更高. 對工具機操作人員的要求不高, 但對工具機調節器的要求較高. 常用於批量生產和大批量生產.

(3) 設定尺寸方法

利用對應尺寸的刀具來確保被加工工件尺寸的方法稱為設定尺寸法. 它使用標準尺寸的工具進行加工, 加工表面的尺寸由刀具尺寸決定. 那是, 具有一定尺寸精度的工具 (例如鉸刀, 一個鑽孔機, ETC。) 用於確保工件的精度 (比如一個洞).

設定尺寸方法操作簡單, 高生產力, 以及相對穩定的加工精度, 與工人的技能水平幾乎無關. 具有高生產力, 廣泛應用於各類生產. 例如, 鑽孔, 鉸孔, ETC.

自動取得數控工件尺寸精度的方法

(4) 主動測量法

加工過程中, 加工時測量零件的加工尺寸, 並將測量結果與設計要求的尺寸進行比較. 或使工具機繼續工作, 或使機器停止工作, 這是主動測量方法.

現在, 主動測量中的尺寸可以數字顯示. 主動測量方法將測量裝置添加到製程系統中 (那是, 工具機的統一, 工具, 夾具和工件) 並成為它的第五個因素.

主動測量方式,品質穩定,生產力高, 這是發展方向.

(5) 自動控制方式

此方法由測量裝置組成, 給料裝置及控制系統. 它結合了測量, 送料裝置及控制系統組成自動加工系統, 且處理過程由系統自動完成.

尺寸測量等一系列任務, 刀具補償調整, 切割加工, 停機自動完成, 自動達到所需的尺寸精度. 例如, 在CNC機床上加工時, 零件由程序的各種指令控制,控制加工順序和加工精度.

自動控制的具體方法有兩種:

①自動測量是指機器具有自動測量工件尺寸的裝置. 當工件達到要求尺寸時, 測量裝置發出指令,使工具機自動縮回並停止工作.

②數位控制就是有伺服電機, 工具機中的滾絲螺帽和全套數控裝置,控製刀架或工作台的精確運動. 尺寸的獲取 (刀架移動或工作台移動) 透過電腦數位控制裝置由預先編好的程式自動控制.

最初的自動控制方法是利用主動測量和機械或液壓控制系統完成的. 根據加工要求預先安排的程序已被廣泛使用. 由控制系統發出來執行工作的程式控制工具機或由控制系統發出來執行數位資訊指令的CNC工具機. 並且在加工過程中能適應加工條件的變化, 自動調整加工量, 並根據指定條件實現加工製程的最佳化.

自動控制方法加工品質穩定, 高生產力, 良好的加工靈活性, 並能適應多品種生產. 是目前機械製造的發展方向,也是電腦輔助製造的基礎 (電腦輔助製造).

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe