車削和銑削薄壁零件 (鋁, 鋁合金, 純鈦, 銅, 鎂合金) 在加工過程中總是容易變形. 橢圓形或 “腰部形狀” 中間小,兩端大, 這使得零件的品質難以保證. 它的夾緊設計往往是討論最多的點. 讓我們來看看車銑件薄壁夾具的兩個設計實例, 以及他們如何解決變形問題.

部分. 1. 設計銑床上薄壁鋁套筒零件的加工方案

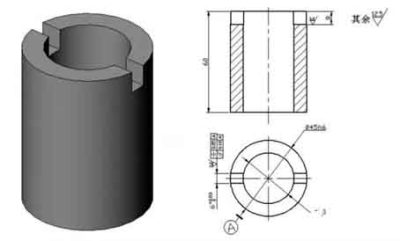

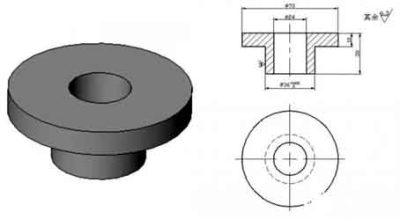

鋁薄壁套筒工件如圖所示, 鍵槽銑刀可確保6mm的鍵槽寬度; 槽對稱面兩側對稱軸 φ45 h6 0.05mm, 0.10毫米平行度; 凹槽深度8mm.

鋁薄套銑削加工工藝

定位方案及定位組件

確定定位方案並選擇定位元件:

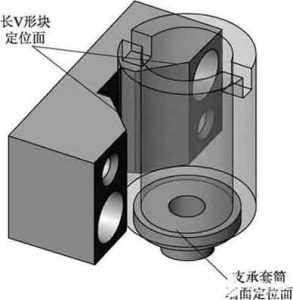

鋁薄套筒零件的定位方案與定位元件

夾緊方案及夾緊裝置設計

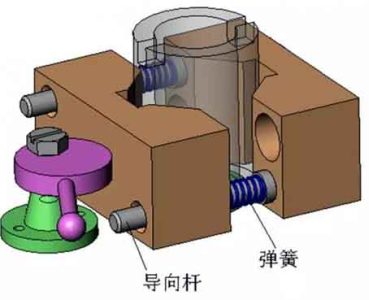

▲夾緊機構

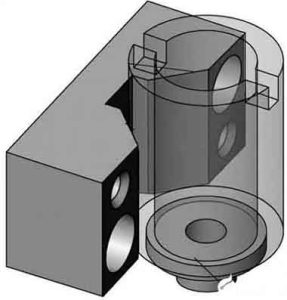

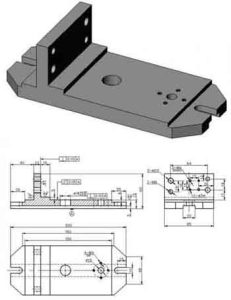

設計鋁薄套筒零件的夾具方案

▲夾緊機構中的導引和自動釋放裝置

零件夾具結構設計

1. 零件定位裝置

長V形塊是夾具中的主要定位元件, 消除 4 工件的不確定性. 可見相關國家標準或業界標準.

支撐套:

CNC夾具機構中的導引及自動釋放裝置

2. 零件夾緊裝置

夾具定位裝置

▲偏心輪

夾具支撐套

▲偏心輪支架

3. 輔助設備

夾具夾緊裝置

▲ 零件對刀座

4. 零件夾緊細節

夾具偏心輪支撐

5. 零件夾具總圖

CNC加工零件用對刀座

1. 零件夾緊細節

2. 圓柱銷

3. 偏心支架

4. 偏心

5. 可移動V型塊

6. 零件對刀塊

7. 固定V型塊

部分. 2, 鋁合金薄壁件內孔加工製程方案

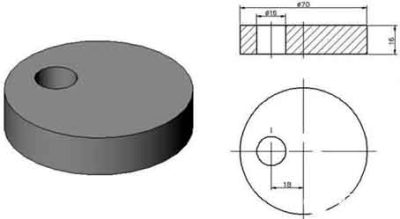

工件採用無縫鋼管加工. 內孔、外壁表面粗糙度Ra1.6μm, 這可以透過轉動來實現, 但內孔圓柱度為0.03mm, 這對薄壁零件提出了更高的要求. 量產中, 工藝路線大致為:

材料下料→熱處理→車削端面→車削外圓→車削內孔→質量檢驗.

的過程 “加工工件內孔” 是品質控制的關鍵. 我們拋開外圓和薄壁套管, 內孔切割時很難保證0.03mm的圓柱體.

車削孔關鍵技術

車削孔的關鍵技術是解決內孔車刀的剛性和排屑問題. 提高內孔車刀的剛性, 採取以下措施:

1. 盡量增大刀架截面積, 通常內孔車刀的刀尖位於刀架上方. 這樣, 刀柄橫截面積較小, 少於 1/4 孔的橫截面積, 如下左圖所示. 若內孔車刀刀尖位於刀架中心線上, 刀柄在孔內的截面積可大幅增加, 如下右圖所示.

2. 刀架伸出長度可比工件長度長5-8mm,以增加車刀架剛性,減少切割過程中的振動.

解決排屑問題

主要控制切削切屑的流出方向. 粗車刀需要切屑流到待處理表面 (正面排屑). 為此, 使用正刃傾角的內孔車刀, 如下圖所示.

精車時, 切屑流向要求正向排屑 (孔芯排屑). 所以, 磨刀口時要注意刀口的磨削方向, 並採用傾斜於前沿的排屑方式. 如下圖所示, 精車刀具所用合金為YA6. 目前的M型具有較好的彎曲強度, 耐磨性, 衝擊韌性, 以及耐鋼性和耐溫性.

銳化時, 前角為圓弧形角10-15°, 根據加工圓弧,後角距壁0.5-0.8mm (工具的底線沿著圓弧), c 切削刃角 k 方向為 §0.5-1 沿切屑刃, B點雨刷片為R1-1.5, 輔助背角磨至7-8°為宜, E內緣A-A點磨成圓,排出切屑.

加工方法

1. 加工前必須先加工防護軸. 軸護罩的主要用途:

車削薄壁套內孔依原尺寸套, 前後中心固定,加工外圓不變形, 並保持外圓的質量和精度. 所以, 軸防護罩的加工是薄壁機殼加工過程中的關鍵環節.

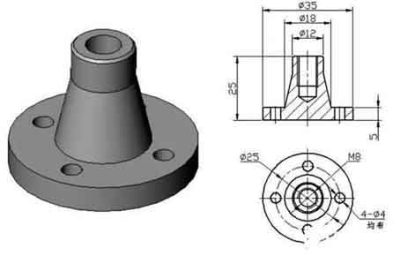

45﹟加工軸護毛坯用碳素結構圓鋼; 車削端面, 開兩個B形中心孔, 粗車外圓, 留1mm餘量. 熱處理後, 淬火成型, 然後精車, 留0.2mm餘量進行研磨. 將粉碎的火面重新加熱至硬度HRC50, 然後用外圓磨床磨削如下圖所示. 精度達到要求後, 已完成並可供使用.

2. 為了一次完成工件的加工, 毛坯保留夾緊位置和切割餘裕.

3. 首先, 毛胚經過熱處理, 淬火, 淬火成型, 硬度為HRC28-30 (加工範圍內的硬度).

4. 車刀採用C620, 先將前端中心放入主軸錐體固定. 裝夾薄壁套筒時防止工件變形, 添加開環厚套筒, 如下圖所示.

為了維持量產, 薄壁套管外圓一端加工成統一尺寸d, t的標尺為軸向夾緊位置. 薄壁套管夾緊壓縮,提高車削內孔品質並維持尺寸. 考慮到切削熱的產生, 工件的膨脹尺寸難以掌握. 需要灌注足夠的切削液,以減少工件的熱變形.

5. 用自動定心三爪卡盤牢固地夾緊工件, 車削端面, 並粗車內圈. 留0.1-0.2mm餘量進行精車, 並更換精車刀具加工切削餘量,直到護軸滿足過配合和粗糙度要求. 拆下內孔車刀, 將護軸插入前部中心, 依長度要求,用尾座中心夾緊, 更換外圓車刀, 並粗車外圓. 最後, 精密車削件滿足圖面要求. 檢驗合格後, 用切刀按照需要的長度進行切割. 為了在工件斷開時使切割順利, 刀口應傾斜,使工件端面光滑; 護軸小部分經過磨削,留有間隙. 護軸是為了減少工件的變形, 防止振動, 切斷時掉落和碰撞.

上述加工薄壁套管的方法解決了變形或造成尺寸形狀誤差無法達到要求的問題. 實踐證明處理效率高, 易於操作, 適合加工長薄壁零件, 尺寸容易掌握, 第二次完成, 並且量產更實用.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe