如今, 汽車模具對模具表面品質和切割速度的要求越來越高. 五軸數控系統加工三維曲線平面時可達到最佳銑削狀態. 可在工具機加工區域內任意位置改變刀軸設定角度,加工不同的幾何形狀.

3-處理深腔模具的軸加工中心

3 軸加工中心深腔模具加工

汽車零件的設計主要由CAD系統完成, 逆向工程和各種測試. 模具複雜表面的加工程序來自CAM軟件, 但是如何確保設計和加工的準確性取決於CNC加工. 以下討論了五軸CNC系統的應用與模具處理中的黴菌質量之間的關係.

5-軸加工中心正在加工深而陡峭的腔

3軸加工和5軸加工模具的比較應用

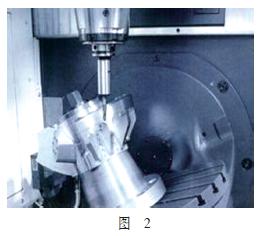

當3軸加工中心正在處理深腔模具, 它只能通過延長手柄和切割工具來實現 (見圖 1). 然而, 當5軸加工中心正在加工較深,更陡峭的腔, 工件或主軸頭的額外旋轉和鞦韆可以創造出處理和適當縮短工具長度的最佳過程條件. 它可以避免工具的碰撞以及工具固定器與腔牆, 減少工具的抖動和處理過程中工具損壞的風險, 從而提高模具的表面質量, 處理效率和工具壽命 (見圖 2).

3-軸加工中心處理模具的側壁

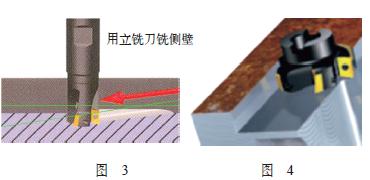

當使用3軸加工中心處理模具的側壁, 側壁的深度確定所選工具的長度, 工具的長度必須大於側壁的深度. 隨著工具長度的增加, 工具的強度將降低. 如果工具長度超過 3 次直徑, 該工具將讓步, 而且很難確保工件的質量 (見圖 3). 五軸加工中心用於處理黴菌工件的側壁, 工件或主軸可以旋轉以使工具垂直於工件的側壁. 然後使用平面銑刀磨側壁, 這可以確保工件的質量並延長工具壽命 (見圖 4).

固定球切割器細銑削

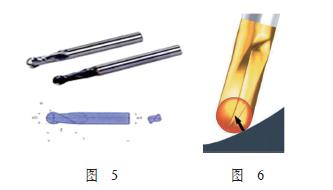

當使用3軸加工中心處理相對平坦的表面, 使用切割器完成銑削以獲得更好的表面質量, 因此應增加工具路徑. 但是每個人都知道球尾刀工具中心的線性速度接近零, 因此,該工具在加工過程中受到了很大的損壞, 縮短工具壽命並惡化表面質量 (見圖 5). 使用五軸加工中心處理相對平坦的表面, 為了增加球端工具與工件之間的相對線性速度, 如圖 4, 工具和工件以一定角度處理. 工具和工件之間的相對線性速度增加了球, 這都可以改善工具壽命, 但也提高工件的表面質量 (參見圖. 6).

用五軸加工中心加工斜面上的法向孔

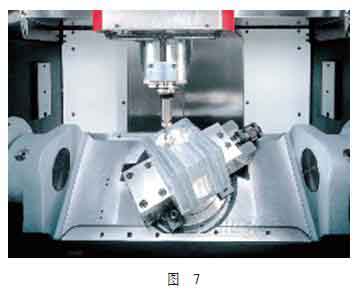

另外, 當使用5軸加工中心處理傾斜表面的正常孔. 在鞦韆類型機床中, 處理動作是將主軸朝向垂直於工件傾斜表面的方向,然後將其定位在孔的位置. 孔加工需要至少兩個線性軸插值運動才能處理傾斜孔, 這大大降低了孔的準確性. 當使用擺型五軸加工中心進行傾斜的臉部加工時. 動作是將工件的傾斜表面放在垂直於紡錘體的方向上, 孔處理只需要主軸的線性軸運動. 這大大提高了孔的準確性 (見圖 7).

五軸加工系統的其他優勢

如今, 汽車模具對模具表面品質和切割速度的要求越來越高. 當使用五軸CNC系統處理具有三維曲線的平面時,可以獲得最佳切割狀態. 可在工具機加工區域內任意位置改變刀軸設定角度,加工不同的幾何形狀. 不規則的彎曲表面由三軸處理, 在沿整個切割路徑運動過程中,切割工具的方向保持不變, 因此,在整個彎曲表面的所有部分中,工具尖端的切割狀態都不能總是完美的.

對於經常改變曲率的深凹槽或彎曲表面, 處理需要五軸CNC系統. 可以更改工具的方向或工作台的位置, 而且切割工具始終可以保持最佳切割狀態. 在沿整個處理路徑的過程中, 可以優化工具方向, 工具以直線移動, 因此整個彎曲表面的所有部分都是完美的. 如果您想在沒有方向變化的情況下銑削一條直線, 工具柱可以畫一條直線. 如果方向同時改變, 工具的尖端繪製曲線. 如果工具提示可以在更改方向時繪製所需的直線, 該曲線必須得到補償, 這是五軸加工的關鍵點. 如果控制系統不考慮工具長度, 該工具圍繞軸中心旋轉. 刀的尖端將移出其位置,不會固定. 如果將五軸控制功能添加到控制系統, 控制系統僅更改工具的方向, 並且工具尖端的位置保持不變. X上必要的補償運動, 是, 和Z軸已自動計算以確保處理的準確性.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe