理想的CNC加工程序不僅要確保加工出符合圖紙的合格工件, 也應使CNC工具機的功能得到合理應用和充分利用. CNC工具機是一種高效率的自動化設備. 其效率為 2 到 3 比一般工具機高數倍. 所以, 充分發揮CNC工具機的這項特點, 必須掌握其性能, 特徵, 及操作方法. 同時, 編程前必須正確確定加工計劃.

由於生產規模的差異, 同一部分的處理計劃不同. 根據特定條件, 應該選擇經濟且合理的過程計劃.

(1) 處理程序

CNC機床上的處理零件可以更集中在此過程中, 所有過程應在一個設置中盡可能多地完成. 與普通的機床處理相比, 加工程序的部門具有自己的特徵, 並且有兩個常用的程序原理.

1. 確保准確性的原則

數值控制處理需要盡可能集中該過程, 而且經常粗糙和精細的處理以一個夾緊完成. 為了減少熱變形和切割力變形對形狀的影響, 位置準確性, 工件的尺寸精度和表面粗糙度, 粗糙和完成加工應分開進行. 用於軸或圓盤零件, 粗加工將首先執行, 留下一個較小的邊距以進行完成,以確保表面質量要求. 同時, 對於某些盒子工件, 為了確保孔加工的準確性, 表面應首先處理,然後應處理孔.

2. 提高生產效率的原則

在CNC加工中, 為了減少工具更改的數量並節省工具更改時間, 畢竟需要使用相同工具處理的所有零件完成, 另一個工具應用於處理其他部分. 同時, 閒置的筆觸應最小化. 使用相同工具處理工件的多個部分時, 最短的路線應用於到達每個處理部分.

實踐, CNC加工過程應根據特定部分的結構特徵和技術要求進行全面考慮.

(2) 加工路線的確定

轉動錐體零件的加工路線

在CNC加工中, 工具的運動路徑和方向 (嚴格來說, 工具位置點) 相對於工件稱為加工路線. 那是, 工具從工具設置點到加工程序末端的路徑, 包括切割路徑和非切割閒置中風,例如工具介紹和返回. 加工路線的確定必須首先確保處理後零件的尺寸準確性和表面質量, 其次考慮簡單的數值計算, 最短的工具路徑, 以及更高的效率.

以下示例分析使用CNC機床加工零件時常用的加工路線.

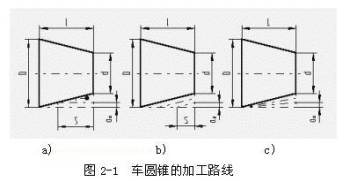

1. 分析轉錐的加工路線

用於轉動CNC車床上的外錐, 假設錐的主要直徑為d, 次要直徑為d, 圓錐的長度為l, 轉彎錐的加工路線如圖所示 2-1.

根據圖2-1A的階梯切割路線, 兩切粗糙的轉彎, 最後一個單切好的轉彎; 必須準確計算兩切粗糙的轉彎的最終工具距離S, 可以有類似的三角形:

設計階梯零件的切割路線

對於這種處理路線, 轉彎的厚度相同,用於粗糙, 但是轉彎的厚度不同,可以罰款; 同時, 工具的切割路徑最短.

根據圖2-1b中類似的斜切割途徑, 還必須在粗糙轉動期間計算最終工具距離S, 也可以從類似的三角形計算:

工具切割運動的最短路徑設計

根據此處理路線, 工具的切割距離相對較短.

根據圖2-1C中的斜線處理路線, 每次僅確定返回工具AP的量, 而不是計算最終工具距離, 節目很方便. 然而, 每個切割的厚度變化, 工具的切割路徑更長.

2. 分析轉動弧線的加工路線

使用G02 (或G03) 命令轉動弧. 如果通過一次來處理弧線, 刀的數量太大,很容易撞到刀. 所以, 在弧的實際轉動中, 需要多切割, 並首先刪除大量過量, 然後旋轉所需的弧.

以下描述了轉動弧的通用加工路線.

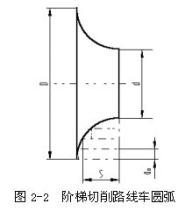

轉動弧線用於設計步驟切割路線

數位 2-2 顯示轉動弧的階梯切割途徑. 那是, 第一個粗糙的轉彎已成為步驟, 並且弧線通過最終切割切割. 在這種方法中, 確定厚度AP之後, 必須準確計算粗糙轉彎的最終工具距離s, 那是, 計算弧線和直線的交點. 在這種方法中, 工具的切割運動距離較短, 但是數值計算更為複雜.

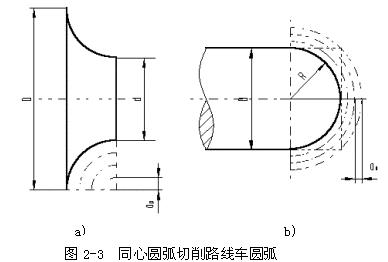

數位 2-3 顯示轉彎弧的同心弧切割途徑. 那是, 用不同的半徑圈轉彎, 最後處理所需的弧線. 在確定每個工具的量後,該方法更容易確定90°弧的起點和終點坐標. 數值計算很簡單, 而且編程很方便, 因此經常使用. 但是在根據圖2-3b進行處理時, 閒置時間更長.

設計同心弧的切割路徑弧

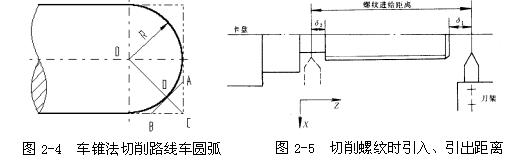

數位 2-4 顯示了用於轉動弧的轉錐法的切割途徑. 那是, 首先轉動錐體, 然後轉動弧線. 然而, 應該注意的是,如果圓錐的起點和終點不能很好地確定, 錐體的表面可能受損, 或邊緣可能太大. 確定方法如圖所示 2-4. 將OC連接到D處的弧線, 並通過D點使弧的切線AB.

從幾何關係cd = oc -od = -r = 0.414r, 這是轉動錐度時的最大切割餘量, 那是, 轉動錐度時, 處理路線不能超過AB線. 根據圖中所示的關係, AC = BC = 0.586R可以獲得, 因此可以確定錐的起點和終點. 當r不大時, AC = BC = 0.5R. 該方法的數值計算很複雜, 工具的切割路徑很短.

用轉錐法的切割路徑轉動弧

3. 轉動線時軸向進食距離的分析

轉動線程時, 工具沿線方向的進料應保持嚴格的速度比率與工件旋轉的關係. 考慮到該工具從停止狀態或從指定的進料降至零,達到指定的進料率, 驅動系統必須具有過渡過程. 沿軸向進料的加工路線的長度, 除了確保螺紋長度, 還應增加δ1的工具引導距離 (2〜5mm) 和δ2的工具切割距離 (1~2mm), 如圖 2-5 . 這是為了確保切割線程, 速度提高完成後,該工具將聯繫工件, 並且該工具離開工件後會放慢腳步.

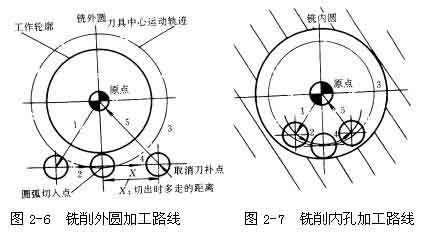

銑削部分外圈的加工路線

4. 分析輪廓銑削處理路線

用於連續的銑削輪廓, 特別是處理弧線, 注意切割進出工具的排列, 並嘗試避免在連接處重複處理, 否則將有明顯的邊界銑削標記. 如圖 2-6, 當使用圓形插值來銑削外圈, 排列切割機以從切線方向進入圓周銑削過程. 處理整個圓後, 請勿直接在切點處撤回工具, 但是讓工具移動一定距離. 最好遵循切向方向,以避免在取消工具補償時工具和工件表面之間的碰撞, 導致工件被取消. 銑削內部弧線時, 還應觀察到從切向方向切割的原理, 並且應該安排過渡弧以切入並切出, 如圖 3-7. 如果工具從工件坐標的起源開始, 它的處理路線為1→2→3→4→5, 以提高內部孔表面的加工精度和質量.

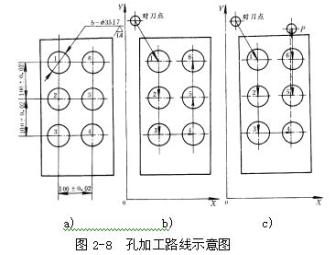

設計加工零件孔的路線

5. 分析具有高位置精度的孔加工路線

對於需要高精度精確度的孔加工, 應特別注意孔處理順序的佈置. 不正確的佈置可能會沿坐標軸引起反彈,並直接影響位置精度. 如圖 2-8, 圖A是零件圖. 有兩個處理路線,用於在此部分處理的六個相同大小的六個孔. 根據圖B中所示的路線進行加工時, 孔的定位方向 5 和 6 與孔相反 1, 2, 3 和 4. y方向的反向間隙將增加定位誤差並影響孔的位置精度 5 和 6 和其他孔. 根據圖C所示的路線, 處理後 4 孔, 向上移動到P點, 然後回到進程 5 和 6 孔. 這樣, 方向一致, 這可以避免引入反彈並提高孔的位置準確性 5 和 6 和其他孔.

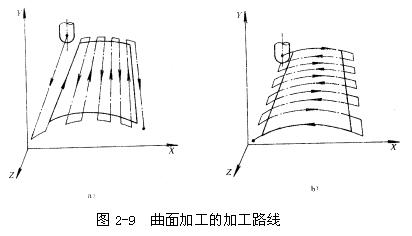

設計零件表面的處理路線

6. 分析銑削表面的加工路線

銑削彎曲表面時, 球尾刀通常用於處理 “電線切割方法”. 所謂的電線切割方法意味著工具的切線和零件輪廓是按線, 並根據零件加工精度的要求確定線之間的距離. 對於開放式的地面加工, 可以使用兩個加工路線. 如圖 2-9, 對於大型發動機刀片, 當使用圖2-9a的處理方案時. 每次沿直線處理, 工具位置點的計算很簡單, 該程序很少, 處理過程符合統治表面的形成, 可以準確保證公共汽車的筆直度. 當使用圖2-9B中所示的處理計劃時, 此類部分的數據符合處理後提供的信息. 葉輪形狀的準確性很高, 但是有很多程序. 因為表面部分的邊界開放, 沒有其他表面限制, 因此可以擴展表面的邊界, 而且球尾刀應從邊界外部開始處理.

以上已通過幾個示例分析了CNC加工中常用的處理路線. 在實際生產中, 加工路線的確定應基於零件的特定結構特徵, 全面考慮和靈活使用. 確定處理路線的一般原則是: 在確保零件的加工精度和表面質量的條件下, 盡可能縮短加工路線以提高生產率.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe