CNC加工薄壁型腔技術

CNC加工時鋁件、鋁型腔件變形. 除了上一節的原因之外, 在實際操作中, 操作方法也很重要.

1. 對於數控加工餘量較大的型腔零件, 以便加工過程中有較好的散熱條件,避免熱集中, 加工時應採用對稱加工. 如果有900mm厚的板材需要加工到800mm, 如果銑削一側並立即銑削另一側, 並一次處理最終尺寸, 平整度達50mm; 如果採用重複進給對稱加工, 每面均經過兩次加工至最終尺寸, 平整度可確保達到0.3mm.

2. 如果鋁板零件上有多個空腔, 加工時不宜採用逐腔順序加工方式, 因為這可能會導致零件受力不均勻且變形. 採用多層加工, 而每一層都盡可能同時加工到所有型腔, 然後進行下一層加工,使零件受力均勻,減少變形.

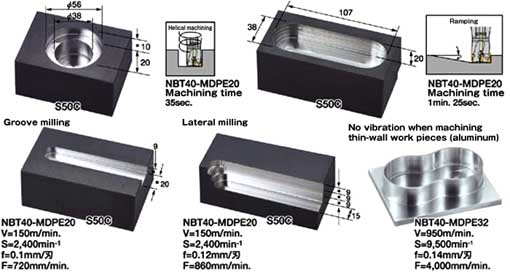

銑削薄壁鋁工件

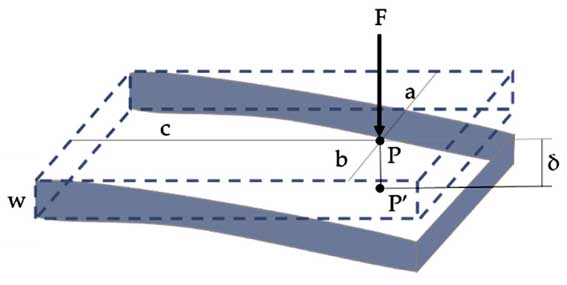

3. 透過改變切削量來降低切削力和切削熱. 切削量三要素中, 切削厚度對切削力影響很大. 如果加工餘量太大, 一次切削力太大, 這不僅會使零件變形, 也會影響工具機主軸的剛性,降低刀具的耐用度. 如果減少切削厚度, 生產效率會大幅降低. 然而, CNC加工中的高速銑削可以克服這個問題. 在減少切削厚度的同時, 只要相應增加進給量,提高工具機速度, 在確保加工效率的同時可以減少切削力.

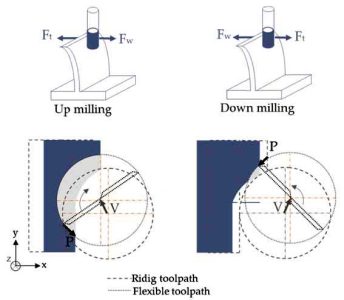

4. 刀的順序也要注意. 粗加工強調加工效率的提升與追求單位時間的去除率. 一般來說, 可以使用倒銑. 那是, 以最快的速度、最短的時間去除毛坯表面多餘的材料, 精加工所需的幾何輪廓已基本形成. 精加工的重點是高精度和高品質, 應使用順銑. 因為順銑時刀齒的切削厚度從最大逐漸減少到零, 加工硬化程度大大降低, 同時減少零件的變形程度.

薄壁鋁型腔切割順序

5. 薄壁鋁型腔工件加工時因裝夾而變形, 即使在整理過程中也是不可避免的. 為了盡量減少工件的變形, 在精加工過程達到最終尺寸之前可以鬆開夾緊和壓緊部件, 使工件能夠自由地恢復到原來的狀態. 然後稍微夾緊並壓縮, 只要能夾緊工件 (完全手工), 從而獲得理想的加工效果. 簡而言之, 夾緊力的作用點最好在支撐面上, 夾具的夾緊力應作用於工件剛性好的方向. 在保證工件不會鬆脫的前提下, 夾緊力越小, 越好.

6. 加工帶型腔的鋁零件時, 盡量不要像鑽頭一樣將銑刀直接插入零件中. 因此, 銑刀容屑空間不夠, 且排屑不順利, 導致零件過熱等不良現象, 擴張, 刀具塌陷和刀具破損. 第一的, 使用與銑刀尺寸相同或大一號的鑽頭鑽孔, 然後用銑刀銑削. 或者, 可利用CAM軟體製作螺旋切削程序.

影響鋁件加工精度和表面品質的主要因素是此類零件在加工過程中容易變形, 這就要求操作人員有一定的操作經驗和技能.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe