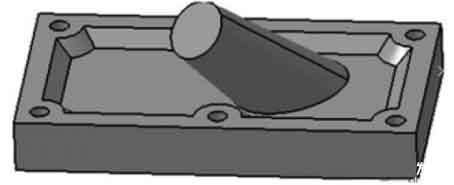

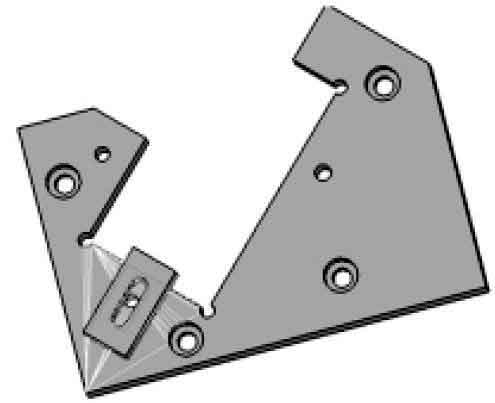

三維設計軟體的發展為低成本提供了條件, 短期內, 以及定位夾具的設計. 並且可以模擬CNC加工零件進行驗證. 數位 1 顯示與 YZ 和 ZX 平面成 45° 角的典型金屬零件:

特殊結構數控加工件

數位 1 選擇零件CNC加工方案

這類有特殊空間結構的零件一般有 2 CNC加工方法的種類:

① 提高工具機性能, 那是, 將原有2.5軸或3軸CNC工具機增加至多台 5 軸;

②設計合適的定位夾具,利用現有設備進行加工.

考慮加工成本, 第二個選擇顯然是更理想的選擇. 以下是為這部分設計一個定位夾具, 並使用CATIA軟體進行實體建模, 集會, 幹擾偵測, 夾具各零件的精度分析. 將設計好的夾具導入數控加工模組進行虛擬加工,檢驗設計的可行性與正確性.

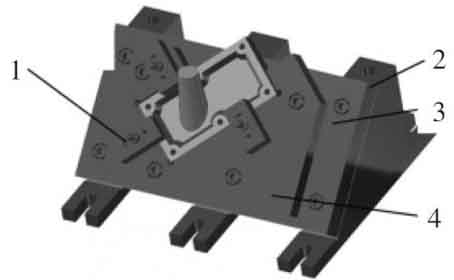

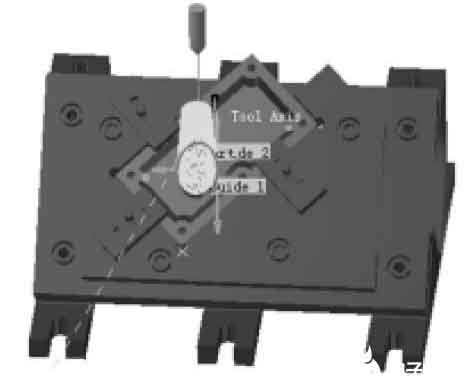

定位夾具設計與3D建模

考慮加工零件的特性, 確保加工精度, 並為了提高夾具的適用範圍, 定位夾具設計為模組化組合夾具, 如圖 2. 此夾具主要由 4 部分: 定位支架, 定位板, 導引模組及定位夾具. 定位支架是整個夾具的基石, 直接決定了定位的傾角, 上面還安裝了其他零件.

3D 定位夾具實體模型

數位 2 定位夾具三維實體模型

1. 定位夾

2. 定位支架

3. 定位板

4. 指導模組

定位板用於將導引模組安裝到定位支架上, 當傾斜45°的待加工工件基面尺寸和形狀改變時, 只需改變導向模組的結構和尺寸. 在定位板上選擇合適的位置進行固定,使定位夾的適用範圍更廣. 導引模組和定位夾具的設計應根據被加工零件的結構和形狀, 使其與待加工零件的外表面相匹配, 且高度應相同,以方便定位夾安裝. 定位夾具一般採用三點定位設計安裝, 與定位板配合實現限位 6 待加工零件的自由度.

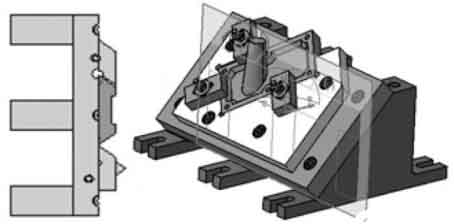

定位治具靜態干涉檢查

為了確保所設計的夾具的零件能夠加工組裝, 並能實現其定位功能, 必須對夾具進行干涉檢測.

靜態干涉分析包括夾具單元之間的干涉以及夾具與工件之間的干涉. 每個燈具由多個單元組成, 完成包括定位和夾緊. 由於空間有限且各單元結構複雜, 而治具的設計一般都是逐層設計的, 空間餘裕難以控制,易幹擾. 另外, 工件形狀複雜, 由於夾具單元的位置或結構,工件可能無法正確安裝.

夾具動態碰撞偵測

數位 3 靜態幹擾檢測示意圖

在下面 “DMU空間分析” CATIA 中的模組, 對夾具進行靜態干涉分析, 並使用碰撞檢測 “檢查衝突” 和剖面工具 “切片定義” 檢測夾具.

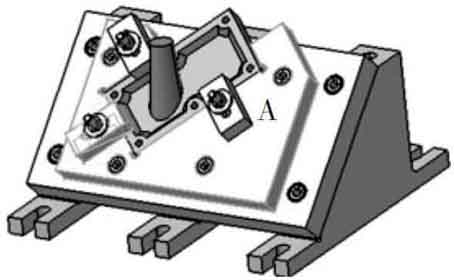

動態幹擾分析

使用 “DUM擬合” CATIA提供的模組用於檢查組裝後的產品. 可記錄零件組裝過程中的傳送路徑, 分析組裝零件時移動零件所需的動態空間, 並檢測零件之間的干涉. 首先切換 “組裝設計” 到 “DUM擬合” 模組, 並根據夾具組裝給出各個組裝路徑, 其中包括各個組件的傳輸距離訊息. 目的是當發生幹擾時能夠獲得特定的干擾位置和深度, 然後依序建立裝配模擬, 最後打開 “碰撞” 分析. 分析結果如圖 4.

夾具靜態干涉檢測示意圖

數位 4 動態碰撞偵測

如圖A區 4 是發生幹擾的位置, 其具體顯示如圖 5. 定位夾具與導引模組發生干涉. 透過對幹擾訊息的分析, 綜上所述,定位夾在組裝過程中與導向模組的組裝路徑發生碰撞. 對於幹擾出現, 對裝置進行以下更改: 在保持定位點和夾緊點不變的前提下, 改變單元內其他部件的空間位置或某些尺寸參數.

治具檢測幹擾區域

數位 5, 發生幹擾的區域

CNC模擬加工

使用 “加工” CATIA提供的模組對工件進行數控加工,檢查工件加工時刀具是否與夾具發生碰撞, 從而驗證CNC加工的可行性. 為了能夠直觀地觀察碰撞是否發生, 本文選擇加工工件中具有空間傾斜度的拔模筒外輪廓. 第一的, 將組裝好的夾具切換到 “表面加工” 在下面 “加工” 執行的模組 “輪廓驅動” (輪廓驅動精加工) 在機械加工零件的外表面;

然後在彈出的對話框中選擇加工區域作為要加工的零件, 並選擇合適的刀具路徑參數, 包括駕駛引導線的選擇, 適當的工具參數和工具退出路線;

最後, 進行CNC模擬加工,生成刀具軌跡線, 如圖 6.

CNC加工零件產生的刀具路徑線

數位 6, 產生的刀具路徑線

夾具總定位誤差:

(式中δK=工件的製程尺寸公差)

上述案例透過利用CATIA的三維虛擬設計能力,可以有效降低成本,縮短設計和生產週期, 定位夾具的設計與功能測試; 在整個設計構圖中, 電腦在CNC機床上完成從設計到組裝再到模擬加工的過程, 包括靜態和動態幹擾分析. 這是傳統設計方法無法比擬的, 也是現代夾具產業發展的必然趨勢.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe