根據材質, 葉輪的結構特性及技術要求, CNC加工方案分析研究, 包括機械加工過程, 技術難點及採取的技術措施. 建議在葉輪一端添加所需的製程夾具凸台, 並設計開發了滿足葉輪加工要求的專用夾具模具. 不僅滿足了圖樣零件的CNC加工精度和形位公差要求, 而且加工效率也大大提高.

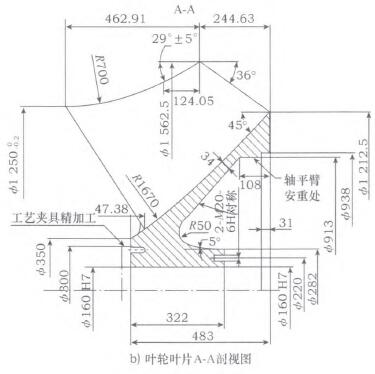

混流泵葉輪平面圖

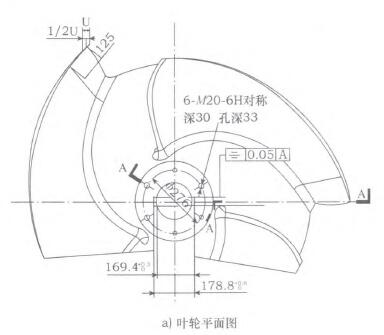

葉輪葉片A-A截面

關鍵字: 葉輪; CNC加工工藝; 特殊工裝; 流程改善

介紹

立式混流泵廣泛應用於電站, 發電廠輸送循環冷卻水, 海水淡化, 城市給排水及抽水站, 和農業灌溉. 對城市的綠化、環境保護起了巨大的作用. 因為葉輪是水泵旋轉的關鍵部件, 技術要求比較高, 所以它的精密加工是一個大問題. 精確的加工可以減少水流引起的振動,增加葉輪的使用壽命. 立式混流泵浦出口直徑較大 (例如 4,1 800毫米), 而葉輪與幫浦對應孔中心線的同軸度非常重要. 如果同軸度不符合要求, 葉輪室會被摩擦, 葉輪會被損壞. 所以, 葉輪的加工精度和同軸度特別重要.

1. 葉輪零件材料及加工製程分析

1.1 葉輪材質及毛坯特性

加工對象為如圖所示的葉輪 1. 由於其結構複雜, 一般採用鑄鋼件. 鑄件毛坯切削餘量比較大, 如果毛坯尺寸為 4,1 250~4,2000mm, 津貼 (一邊) 是23毫米; 如果毛坯尺寸為 4,800-4,1 250毫米, 邊際 (一邊) 是21毫米. 葉輪材質為ZGOFCRl9N19, 是奧氏體不銹鋼,含有Ni元素. Ni的韌性很大, 從而影響切削性能, 而且工具很容易被黏住而損壞. 奧氏體不鏽鋼也進行1010~1150℃固溶處理, 其硬度一般在360~400HB之間. 再加上奧氏體不銹鋼鑄造時產生的黑皮, 它的硬體更高. 而且, 由於刀片切割是不連續的, 切削時容易造成崩刀, 所以葉輪加工對刀具的要求比較高.

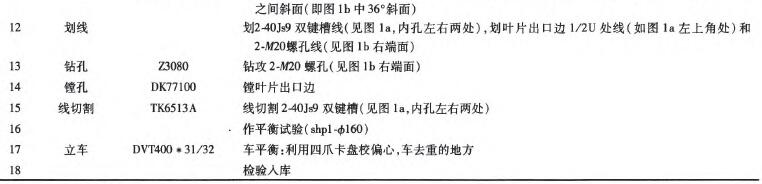

葉輪葉片數控加工製程設計

1.2 CNC加工葉輪的製程分析

由於葉輪形狀複雜, 高硬度, 銑削時容易黏刀, 其加工難度高. 加工方法也多種多樣. 他們之中, 深部靜脈血栓400: 31/32 立式工具機是加工中應用最廣泛的, 但這需要高水準的工人, 需要專用工裝來確保夾緊的可靠性和切削的穩定性. 一般來說, 葉輪加工有以下問題.

一般葉輪加工及裝夾方案

數位 1 葉輪零件圖

1) 對準時間太長. 作用在工件徑向上的力 (指向工件旋轉軸方向) 切削過程中極易引起工件振動而產生位移. 此時, 需要進行第二次對齊.

2) 精度和工藝尺寸難以保證. 葉輪葉片為外球面,精度要求較高. 再加上工具機本身誤差的影響, 葉輪加工精度難以保證.

3) 生產效率低. CNC加工葉輪葉片時, 輔助時間和機動時間過長, 特別適用於單件生產.

4) 很容易產生廢品. 加工精度和製程尺寸難以保證, 這增加了廢品率和生產成本.

2. 葉輪葉片數控加工工藝

2.1 基準面的決定

根據工藝要求, 選擇未加工表面作為粗糙參考表面. 從如圖所示的葉輪零件圖可以看出 1 由尺寸13mm和R50組成的成形面為葉根左上側45C. 斜面為非機械加工面,可作為粗糙參考面. 但由於是非加工表面, 作為參考面, 校準非常重要, 且兩個表面必須同軸. 如果參考平面未正確校準, 會影響動平衡失重. 如果參考電平修正偏差太大, 動態平衡會減掉太多重量, 肯定會影響葉輪的強度, 甚至造成報廢. 所以, 以避免重複資料刪除帶來的不利影響, 校準參考平面並確保壁厚尤為重要.

2.2 葉輪葉片數控加工工藝

根據上面的討論, 需要夾住左上角 45 葉片根部的. 斜面已校準, 但由於葉輪葉片結構為三片式, 是一個圓弧面. 如果圖1a左側的6個M20孔不能夾牢, 這六個孔只能用於粗加工和裝夾, 所以左側製程凸台加厚,上面加工了6個M24螺絲孔. 用於夾緊. 用左側工藝夾具的凸台夾緊時, 先修正尺寸13mm和R50mm組成的成型面並以此為參考, 然後粗剪 61 212.5毫米外圓和4,1122.5毫米右端大平面. 再以尺寸13mm和R50mm組成的成型面作為反向參考,修正鞋面, 中、下三點 450 左上角的斜坡 (上下點可選擇距外端30mm處, 中點可以選擇斜面的中點); 最後, 粗車削平左端製程凸台平面.

如果左右兩端平面因鑄造而產生偏差, 兩側可保留一定量的切削餘量, 可減少因鑄件偏差過大不平衡而造成的零件報廢. 葉輪兩端有基準, 後續銑削加工可依照如圖所示的葉輪葉片加工製程進行 (桌子 1).

桌子 1, 葉輪葉片加工技術

根據以上分析, 必須改進立車加工葉輪的方法,以滿足加工精度和大量生產的需要. 例如, 透過改進模具, 可實現高加工精度, 且加工設備簡單, 操作調整也方便.

3. 葉輪加工工裝及其解決方案

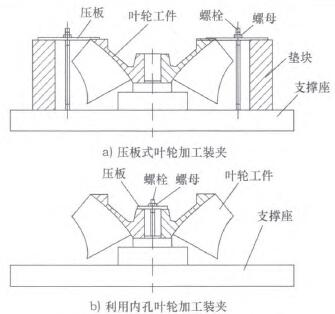

3.1 一般葉輪加工及裝夾方法

按一般立式車床加工工藝, 從粗加工到精加工時, 西122.5mm外圓, 右端面及右端面qb282mm, 轉彎938mm停止, 需要更換壓力板. 壓板式葉輪加工裝夾方法如圖. 2a、葉輪內孔加工裝夾方法如圖. 2b 分別採用. 更換壓板過程中, 由於時間長且不穩定, 零件精度下降,無法滿足圖面要求. 也, 使用內孔夾緊時, 由於+160H7內孔L面太小, 接觸面小, 且壓縮時的穩定性比較差. 加工西1212.5mm外圓及其右端面時切削力較大, 材質為奧氏體不銹鋼, 這也增加了切割難度. 切割不小心會導致刀翻. 較輕的部分將被報廢, 嚴重者還會造成傷亡. 為了提高勞動生產力, 確保加工品質, 並降低勞動強度, 需改進葉輪加工及裝夾方法.

3.2 葉輪加工及裝夾改良方案

葉輪加工技術及其木模工裝改進必須從粗基準品質保證開始. 如章節所述 2 本文的, 從葉輪外壁非加工面開始,修正左上側 45. 上層, 斜面的中、下三點 (距外端30mm處可選擇上下兩點, 中點可以選擇斜面的中點). 外圈及平面鑄造左端面及兩端粗車, 反向修正嫉妒13mm和R50mm成形面為參考面. 葉輪內壁與外壁是否有偏差, 兩壁可留一定的切割餘裕, 從而減少因鑄造造成的壁厚誤差.

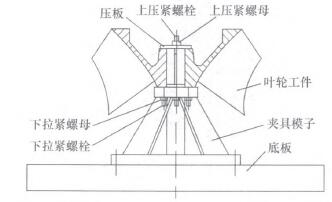

夾具定位及夾緊葉輪狀態

數位 2. 壓板葉輪加工通用裝夾方案

例如, 車削qb282mm右端面時, 122.5mm右端面及外圓, 可以先在圖1a所示的零件中畫出6-M20-6H孔線, 然後鑽6-M20-6H孔. 然後在垂直轉動時, 用6-M20螺紋孔L壓在如圖所示的葉輪車削治具模具上 3, 車削qb282mm外圓面. 車削l 212.5ram右端面及其外圓面. 數位 4 顯示夾模的定位和葉輪的夾緊狀態. 木模工裝適用於葉輪體的批量加工, 使葉輪體的夾緊可靠, 方便快速. 這樣的葉輪體加工製程和方法可以輕易地使加工精度和形位公差滿足圖樣要求, 並使葉輪體加工更加合理HD 0|.

3.3 葉輪加工夾具模具及其定位說明

葉輪車削夾具模具結構如圖 3. 使用 tkl60 L 定位零件, 將零件放在模具上, 用螺帽擰緊下端, 那是, 使用如圖所示的夾具模具 4 以適合 6 零件左端的螺紋孔. 第一的, 在零件上鎖緊6個長度約120mm的M20雙頭螺柱, 然後用M30螺柱將壓板夾緊在模具中心和零件中心. 基準定位採用圖1a所示葉輪體左端面與夾具平面接觸部分, 這相當於 3 支撐點限制 3 自由度;

之間的聯繫 6160 葉輪體左端內孔表面和夾具凸台側面相當於兩個支撐點限制兩個自由度, 最後一個自由度由壓板保證.

數位 3, 葉輪車削夾具模具結構

4. 結論

葉輪在基準面不正確的情況下加工, 嚴重影響葉輪的平衡, 引起葉輪和軸承振動, 並損壞葉輪室和其他零件. 如果水泵故障, 將嚴重危害電廠的運作安全, 甚至引發重大事故. 透過使用改進的夾具模具等操作, 加工精度和形位公差完全滿足樣板設計要求, 加工效率提高約 40%. 夾具模具定位方法合理, 夾緊可靠, 方便快速, 葉輪加工品質保持穩定. 滿足批量生產, 提高勞動生產力, 降低生產成本, 提高經濟效益, 並提高產品的市場競爭力.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe