為什麼螺紋車削要求如此高?

螺紋車削的要求高於一般車削加工. 切割力通常更高, 螺紋插入物的切割端半徑較小且較弱.

在線程處理中, 進料速率必須與線的音調完全相對應. 為了 8 線/英寸 (TPI), 該工具必須以飼料速率前進 8 革命/英寸或 0.125 英寸/革命. 與普通的轉彎申請相比 (典型的進料速率約為0.012IPR), 線程的進料速率是 10 高出幾倍. 螺紋處理插件的尖端的力可能是 100 到 1,000 高出幾倍.

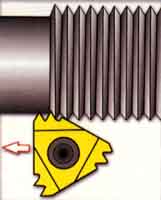

使用多齒線插入線程

數位 2: 多齒插入物, 系列中有多齒齒, 線程處理效率可以提高, 但是切割力更高.

帶有這種力的末端半徑通常是 0.015 英吋, 而常規轉向插入的半徑是 0.032 英吋. 用於螺紋工具, 半徑嚴格受到允許線形狀的根半徑的限制 (它的大小由相關線程標準指定). 它也受到所需的切割措施的限制, 因為材料無法在普通轉彎中承受切割過程, 否則將發生線程變形.

較高切割力和較窄力濃度範圍的結果是: 線程加工插入物的壓力比一般轉彎工具高得多.

用交叉切割方法轉動線程

比較部分和完整輪廓刀片

部分配置文件插入, 有時稱為 “非頂級” 插入, 切線凹槽而無需蓋紋或紋. (見圖 1) 工具可以產生一系列線程, 到最厚的音高 - , 每英寸的螺紋數量最少,這是由於刀片末端半徑的強度允許的.

末端半徑的設計足夠小,以至於刀片可以處理各種音高. 對於小音調線, 末端半徑似乎太小. 這意味著刀片在加工時必須更深入. 例如, 加工 8 帶有部分配置文件插入的TPI線程需要一個線程深度 0.108 英吋. 用完整輪廓刀片產生的相同線僅需要指定的深度 0.81 英吋. 所以, 完整的配置文件插件可以產生更強的線程. 另外, 可以在使用完整配置文件插入的加工線程的操作中完成 4 較少的步驟.

通過側面切割方法切割線

多齒刀片

多齒刀片連續有一系列牙齒, 螺紋凹槽中任何牙齒的切割深度都比以前的牙齒更深. (見圖 2) 這些插入物, 可以通過 80%. 工具壽命比單中心插件長得多, 因為最後的牙齒僅處理給定線的金屬的一半或三分之一.

然而, 由於它們的高切割力, 不建議將這些插入物用於處理薄壁零件的處理,因為可能會發生聊天. 另外, 使用這些插入物的加工工件的結構必須具有足夠的螺紋間隙,以便所有牙齒都可以退出切割.

通過調節刀片螺旋角來轉動線

數位 3: 跨切割飼料方法的選擇對線程處理效率有很大影響

定制線程切割工具用於銑削線程

數位 4: 側面切割不會產生V形芯片, 但是產生類似於普通轉彎的芯片.

每個線程的進料

每個通行證的切割深度, 或每個線程的供稿, 對於線程處理至關重要. 每個連接的操作通道必須接合刀片的尖端的較大部分. 如果每次通過的進料是恆定的 (不建議使用此方法), 切割力和金屬去除率將從上一張到下一張及以下.

例如, 當使用恆定的提要 .010 英吋 / 通道的處理速度 60 ℃線形狀, 第二個軌道材料被刪除 3 第一條曲目. 與後續操作一樣, 去除的金屬量繼續呈指數增長.

為了避免刪除量增加並保持更現實的切割力, 每個操作應減小線程深度.

跨切割線進料法

至少有四個線程橫切方法. (見圖 3) 很少有人發現其中一種方法對穿線操作的有效性有多大影響.

•徑向螺紋橫切饋送

•儘管這可能是線程處理的最常用方法, 這確實是推薦的最不建議的方法. 由於該工具徑向餵養 (垂直於工件中心線), 金屬從線側面的兩側取出, 導致V形芯片. 這樣的籌碼很難破裂, 所以芯片流是一個問題. 另外, 由於刀片端兩側的熱量和壓力較高, 工具壽命通常比其他橫切飼料方法短.

•線側面交叉進料

在這種方法中, 橫向與線的側面之一平行, 這通常意味著工具在30°C的直線上饋入. 芯片與普通轉彎產生的籌碼相似. (見圖 4.) 與徑向橫切相比, 在這種方法中產生的芯片更容易成形,並且很容易從尖端排出, 隨著更好的熱擴散. 然而, 在這種橫切飼料方法中, 刀片的後邊緣在牙齒的側面摩擦,不切斷. 這會燃燒線程, 導致表面粗糙度不佳,甚至顫抖.

•修飾的螺紋齒側橫向切割飼料 (受到推崇的)

該方法類似於螺紋側面橫向切割方法, 除了橫向切角小於螺紋角 - , 少於 30 ℃. 該方法保留了線側面橫向切割方法的優勢, 同時避免刀片的後緣造成的問題. 橫切角度 291/2 ℃通常會產生最好的結果, 但是在實際操作中, 25 ~291/2的橫切角是可以接受的.

數位 5: 通過調節刀片螺旋角, 例如 “傾斜” 右邊的刀片, 刀片的前後邊緣下方的間隙角可以平衡, 可以產生更多均勻的磨損.

•替代線側面橫向切割飼料

該方法沿著線的兩個側面交替進食, 因此,它使用刀片的兩個側面形成線. 這種方法可以保證更長的工具壽命, 因為使用了刀片的兩側. 但這也可能導致芯片流問題 -

這個問題可能會影響表面粗糙度和工具壽命. 這種方法通常僅用於大音高和 (帝國) 梯形和傾斜的四邊形線.

間隙螺紋角度補償

某些線程加工插入物和工具架系統具有通過更改螺旋角度在切割方向上精確傾斜插入物的能力. 此功能可以產生更高質量的線. 它還可以提供更長的工具壽命,因為切割力在尖端的整個長度上均勻分佈.

沒有切割插入物以這種方式傾斜- 使尖端與工件中心線平行的方法- 在刀片的前緣和後邊緣下將形成一個不平等的間隙角. (見圖 5) 特別是對於較厚的音高, 這種差異可能會導致牙齒側面摩擦.

可調節的系統使刀片的角度通過刀具的定位傾斜 (通常有墊片). 精確的調整將達到相似的領先和後端角度, 確保刀片磨損的統一開發.

數位 6: 此自定義線程切割工具用於在六主床上加工兩個獨立線程. 在過去, 線程一次處理一個. 實際上,此處使用的插入物最初是針對螺紋銑刀的, 但是它在這裡用作轉彎插入

螺紋切割插入物的微型化和專業化

可索引的插入型工具,用於在直徑約為直徑的孔上轉動內部線程 0.3 現在可以在市場上使用英寸.

通過轉動將如此小的孔加工成線程有很多優勢. 加工的線程質量通常相對較高, 刀片結構允許芯片從孔中流出,很少損壞螺紋, 刀片可以索引, 因此工具成本很低.

這些應用中使用的水泥碳化物等級通常是允許在較低表面速度下處理的等級. 用於小孔的內部線程加工, 機床的局限性通常是低表面速度以外的其他問題.

人們所取得的技術進步擴大了線程轉彎工具的應用範圍, 而將內部線變成小孔是一個例子. 然而, 儘管擴大了標準工具的應用範圍, 製造商仍然必須遇到特定的問題, 這為存在定制工具的存在創造了空間. (見圖 6) 與工具供應商合作開發的特殊工具是在尋找特定作業的正確線程工具時無法忽略的選項.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe