CNC用鑽頭在工件的實體部分加工孔稱為鑽孔. 鑽孔是粗加工, 可達到的尺寸公差等級為IT13~IT11, 表面粗糙度值為Ra50~12.5μm. 由於麻花鑽的長度較長, 芯徑小,剛性差, 以及橫刃的影響, 該鑽探具有以下技術特點:

CNC鑽孔中微孔的CNC鑽孔

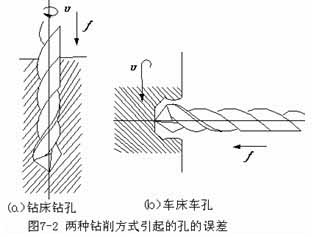

1. 鑽頭很容易偏轉. 由於鑽的鑿子邊緣的核心不准確效應, 切割時訓練很容易偏轉; 另外, 鑽頭的剛度和指導效應很差, 切割時鑽頭很容易彎曲. 在3軸機床上鑽取時, 如圖7-2a所示, 很容易導致孔的軸被偏移而不是筆直, 但是孔的直徑沒有顯著變化; 在床上鑽一個孔時, 如圖7-2b所示, 很容易導致孔直徑變化, 但是孔的軸仍然是筆直的. 所以, 鑽探之前應處理端面, 錐坑應用鑽或中心鑽, 如圖 7-3, 這樣鑽頭就可以集中. 鑽小孔和深孔, 為了避免孔軸的偏差和非斜率, 工件旋轉方法應盡可能多地進行鑽孔.

2. 光圈很容易擴展. 鑽孔時, 鑽的兩個切割邊緣的不平等徑向力將導致孔直徑膨脹; 水平車床鑽時的引導偏差也是孔擴大的重要原因; 另外, 鑽頭的徑向跳動也是孔直徑擴大的原因.

3. 孔的表面質量很差. 鑽芯片寬,被迫在孔中螺旋. 當芯片流出, 他們在孔牆上摩擦並刮擦機加工的表面.

4. 鑽孔期間大軸向力. 這主要是由鑽的鑿子造成的. 測試表明 50% 軸向力和 15% 鑿子邊緣產生鑽孔時的扭矩. 所以, 當鑽孔直徑為d時>30毫米, 鑽井通常兩次進行. 鑽頭 (0.5〜0.7)D是第一次, 並第二次鑽至所需的孔直徑. 由於鑿子邊緣不會第二次參與切割, 較大的飼料可用於提高孔的表面質量和生產率.

比較鑽機上的鑽孔並在車床上轉孔

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe