Normal iş parçası tornalama ve frezeleme operasyonlarından farklı olarak, ince duvarlı içi boş iş parçalarının sıkıştırılması, düşük distorsiyonlu ve güvenli bir aynanın kullanılmasını gerektirir. İnce duvarlı içi boş parçaları döndürürken, kelepçeleme distorsiyonu, belirtilen tolerans aralığının aşılmasına ve iş parçasının hurdaya çıkmasına neden olabilir. Bu nedenle ayna seçimi çok önemlidir. Dengeli sıkma çeneleri şu avantajı sunar:, sıkıştırma noktalarının optimum düzenlenmesi ile, iş parçasının deformasyonu azaltılabilir 10% Orijinal deformasyonun, aynanın sıkma kuvveti sabit kalırken.

İnce duvarlı içi boş parçaların tornalanması veya frezelenmesi sırasında ortaya çıkma eğiliminde olan bir sorun, aynanın sıkma kuvveti nedeniyle iş parçasının deformasyonudur.. Halkalar veya kutu muhafazalar gibi iş parçaları, kesme kuvvetleri altında bile gevşememeleri için sıkı bir şekilde tutulmalıdır.. Çok güçlü bağlama kuvvetleri kaçınılmaz olarak iş parçasının deformasyonuna neden olur, miktarı iş parçasının şekline ve et kalınlığına bağlıdır. Aynı zamanda, malzeme de çok önemli bir rol oynuyor. Dökme demir, pirinç, Bronz ve alüminyum alaşımlı parçalar, düşük elastiklik modülleri nedeniyle çelik parçalara göre daha kırılgandır. Özellikle eşleşen iş parçalarını döndürürken, kelepçeleme distorsiyonu verilen tolerans aralığının aşılmasına neden olabilir ve hurdaya yol açabilir.

Tornalanmış iş parçası üzerinde aynanın düzenini işaretleyerek, kelepçelenmiş iş parçası normalde tornalama işleminden sonra makinede hala sağlam ve yuvarlak görünecektir. İnce duvarlı iş parçaları, sıktıktan sonra, az çok dairesel olmayan bir şekle sahip, bir yuvarlama aleti aracılığıyla açıkça gözlemlenebilen. Bu nedenle, sıkma kuvvetinin herhangi bir deformasyona yol açıp açmadığının belirlenebilmesi için aynanın dağılımı iş parçası üzerinde işaretlenmelidir..

İçi boş parçaların tornalanması ve frezelenmesi

incir. 1. Malzemenin serbestçe sıkıştırılması düzensiz şekil hatalarına yol açabilir

Rakamlar 1 Ve 2 Tornalama ve frezelemeden kaynaklanan yuvarlaklık kusurlarının çeşitli nedenlerini basit bir şekilde gösterin. Dökümlerin geriliminin hafifletilmesi sırasında da düzensiz şekil hataları meydana gelebilir, yerel malzeme birikimi ile özel iş parçası şekilleri açısından önemlidir. Yuvarlaklık hatalarının ve sıkıştırma konumlarının net bir şekilde tanımlanması mümkün değildir. Deneme tornalama, sert parça yüzeylerinin gevşetilmesi ve bitirilmesi, veya ham iş parçalarının işleme öncesinde serbest tavlanması, iş parçasının kalitesini artırmaya yardımcı olacaktır.

Ayna sıkma kuvvetinden kaynaklanan deformasyon

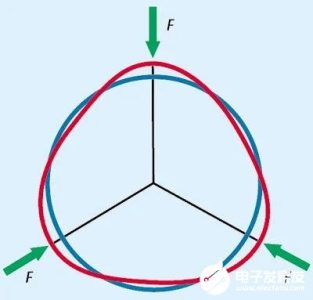

Figür 2: Ayna sıkma kuvveti nedeniyle düzenli deformasyon

Şekil örneğinde. 2, iş parçası ayna sıkma kuvveti nedeniyle açıkça deforme olmuştur ve deliği ayna alanında bir miktar içe doğru sıkıştırılmıştır. Sonuç olarak, iş parçası serbest bırakılıp geri çekildikten sonra bu konumda çok fazla malzemenin taşlandığı bir durum var. En basit çözüm, sıkma basıncını azaltmayı düşünmektir. Bu konuda, Bu durumda aynanın hala yeterli sıkma kuvvetine sahip olup olmadığına dikkat edilmelidir., taşlama işlemi genellikle yüksek kesme hızları ve dönme hızları gerektirdiğinden. Merkezkaç kuvveti dengesinin yokluğunda, sıkma kuvveti kolayca tehlikeli seviyelere düşebilir. Öyleyse, CNC üreticisinin çalışma hızında ayna sıkma kuvvetinin ölçülmesine ilişkin gereksinimlerine kesinlikle uyulmalıdır.

BEN. Yuvarlaklık ölçümü hatanın nedenini yansıtır

Yalnızca iki hata kaynağı birbirinden açıkça farklı değildir., yuvarlaklık ölçümü ayrıca sıklıkla iki durum arasında bir tür karışık şekil gösterir. Düzeltici önlemlerin alınabilmesi için hata kaynağının nedeni hakkında bilgi sağlayabilir.

Sert kademeli aynalar

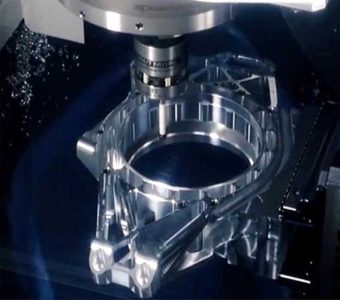

incir. 3, Sert kaliperli mandren QLC-KT

Sıkıştırma kuvvetinin azaltılması tatmin edici sonuçlar getirmiyorsa, kullanılmış aynanın analizi önerilebilir. Örneğin, Dökme demirden yapılmış kutu mahfaza parçalarının iş parçaları genellikle sert, standart kademeli bir aynayla kelepçelenir (incir. 3). Sıkıştırma yüzeyindeki ayna dişleri, uzun süreli kullanımdan sonra doğal aşınma nedeniyle giderek körelir, ve sıkıştırma ve sabitleme etkisi zayıflar. İşleme sırasında iş parçasının kayması veya aynadan çıkması riski giderek artar.

Figür 4, KBNKLA çeneli ayna (A) ve sektör aynası (B) daha yüksek güvenlikle

II. Sert Adım Aynası

Her CNC işleme şirketi, sertleştirilmiş adımlı aynalardan oluşan bir stok tutabilir. Bu yapılacak iyi bir şey olurdu, Maliyet, işleme sırasında iş parçasını kaybetme maliyetinden çok daha düşük olacağından. Yeni aynalar daha az sıkma kuvveti gerektirir ve dolayısıyla iyi sıkma etkisi nedeniyle iş parçasında daha az deformasyon meydana gelir. Konik dişli çeneli aynalar (incir. 4) daha fazla güvenlik sağlayabilir. Bu aynalar iş parçasının yüzeyini kavrayabilir ve kaldırım blokları için tek dişli basamaklı aynayla aynı sıkma kuvvetiyle iki kat kesme kuvveti elde edebilir, daha az yatırım gerektirir ve daha iyi kalite ve proses güvenliğine katkıda bulunur. Ayna üreticileri bu aynaları çeşitli şekil ve boyutlarda sağlayabilirler. Döner çeneli ayna, hassas ham madde iş parçalarını sıkıştırırken özel avantajlar sunar (Figür 5). Döner köprü, kenetleme kuvvetini kenetleme noktalarının sayısını iki katına çıkaracak şekilde dağıtır, her biri yalnızca yarısı kadar kuvvete maruz kalıyor, ve iş parçası üzerindeki sıkıştırma noktaları arasındaki bükülme esnekliği aralığı azalır. Sıkıştırma noktalarının dağılımı optimal ise (çevre boyunca eşit olarak dağıtılmış), iş parçasının deformasyonu yaklaşık olarak azaltılabilir 10% Aynanın sıkma kuvvetini azaltmadan orijinal deformasyonun azaltılması.

incir. 5, Döner çeneli ayna (B) (A)

Halihazırda tornalanmış bir iş parçasının çapının sıkıştırılması durumunda, daha geniş bir uygulama yelpazesine sahip sert bir mandren kullanılabilir (incir. 6). Vidalanmış sıkıştırma çapı iş parçasını tüm çevre boyunca destekler, böylece iş parçası daha yüksek sıkma kuvvetleri altında bile deforme olmaz. Bu tip ayna farklı üreticiler tarafından temin edilebilir ve özel bir şekle sahiptir., iş parçası çizimine göre en uygun şekilde tasarlanıp üretilebilen.

incir. 6, Halihazırda tornalanmış ve frezelenmiş iş parçası çaplarını sıkıştırmak için büyük ölçekli kelepçelere sahip elektrikli mandren

Büyük miktarlarda aynı veya benzer iş parçalarının CNC ile işlenmesi için, özel sıkıştırma cihazları kullanılabilir. Özellikle ince duvarlı halkalar için, mekanik olarak tahrik edilen manivela dengeli aynalarla iyi sonuçlar elde edilebilir. 6 veya 12 çaplı mandrenler 400 ile 4000 mm (incir. 7). Bireysel aynalar arasında sıkma hacmi ve sıkma kuvveti arasında bir eşitleme oluşturulur, böylece iş parçasının çevresinde bir hata olsa bile iş parçası güvenli ve deformasyon olmadan tutulabilir. Ek olarak, fikstür manuel ve otomatik olarak tamamen merkezi bir sıkıştırma yöntemine geçirilebilir.

incir. 7, İnce duvarlı bir halkayı hızlı bir şekilde ayarlayan kaliper kenetleme özelliğine sahip 6WAZM tipi altı kumpaslı manivelalı balans aynası iyi sonuçlarla elde edilebilir.

III. Destek üzerine eksenel olarak etki eden sıkma kuvveti

Özellikle kolayca deforme olan ve düzensiz şekilli iş parçaları için, genellikle parmak mandrenleri kullanılır. Bu durumda, sıkma kuvveti radyal olarak etki etmez, ancak ayarlanan merkezleme ve destek noktalarındaki parmak mandreni ile eksenel olarak (Figür 8), ve iş parçasının radyal deformasyonu büyük ölçüde önlenir. Parmak uçlarında, önceki hizalama aynalarını daha küçük sıkma kuvvetleri ve güçlü eksenel sıkma ile birleştirmek mümkündür. Ek olarak, yalnızca halka şeklindeki iş parçaları için kullanılabilecek birçok özel mandren vardır, aynı zamanda çeşitli karmaşık şekillerdeki iş parçaları için de.

incir. 8, mekanik olarak tahrik edilen FLDA tipi merkezleme parmak aynaları özellikle kolayca deforme olan ve düzensiz şekilli iş parçaları için kullanılır

Bu aynaların çoğu, iş parçalarının belirli şekilleri için tasarlanmıştır ve müşteri siparişlerine göre uzman bağlama teknolojisi şirketleri tarafından tasarlanıp üretilir.. Elbette, bu tip ayna, toplu işleme yönelik standart fikstürden daha pahalıdır, ancak sürecin kalitesini ve üretkenliğini büyük ölçüde artırabilir ve kendini daha kısa sürede amorti edebilir.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe