İşleme doğruluğu, gerçek geometrik parametrelerin işleme hassasiyeti derecesini ifade eder. (boyut, şekil ve konum) Parçanın işlendikten sonra çizimde belirtilen ideal geometrik parametrelere uygun olması. Bu uygunluğun derecesi ne kadar yüksek olursa, CNC işleme doğruluğu ne kadar yüksek olursa.

İşlemde, çeşitli faktörlerin etkisi nedeniyle, parçanın her geometrik parametresini ideal geometrik parametreye tam olarak uyacak şekilde işlemek aslında imkansızdır, ve her zaman bazı sapmalar olacaktır. Bu tür bir sapma CNC işleme hatasıdır.

İşleme boşluğunun sıkıcı hale getirilmesi

1. Parça boyutsal doğruluğunu elde etme yöntemi

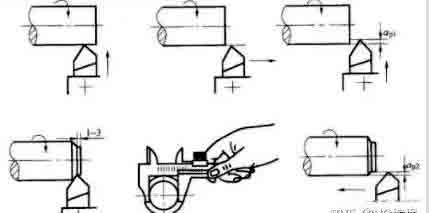

(1) Deneme kesme yöntemi

Yani, önce işlenmiş yüzeyin küçük bir kısmını kesmeye çalışın, ve deneme kesiminin boyutunu ölçün. Adjust the position of the cutting edge of the tool relative to the workpiece according to the processing requirements, try to cut again, and measure again. After two or three trial cuts and measurements, when the processed size meets the requirements, the entire surface of the part to be processed is then cut.

Test cutting method by “trial cut – Measurement – adjustment – again cut”, is repeated until achieve the required dimensional accuracy. Örneğin, machining cavity boring.

The precision achieved by the trial-cut method may be very high, and it does not require a complicated device, but this method is time-consuming (requires multiple adjustments, trial cuts, measurements, and calculations) and is low in efficiency. It also depends on the skill level of the workers and the precision of the measuring instruments, and the quality is unstable, bu nedenle yalnızca prototip küçük seri üretim için kullanılır.

Bir tür deneme kesme yöntemi olarak: simüle edilmiş eşleştirme. İşlenmiş parçaya dayanmaktadır, başka bir eşleşen iş parçasının işlenmesi, veya ikisini birleştirmek (veya ikiden fazla) iş parçalarının işlenmek üzere bir araya getirilmesi. Simülasyon eşleştirmesinde son işlenmiş boyutun gerekliliği, işlenmiş parçalarla eşleştirme gereksinimlerine dayanmaktadır..

(2) Ayarlama yöntemi

Takım tezgahlarının doğru göreceli konumlarını ayarlamak için örnek veya standart parçalar kullanın, demirbaşlar, İş parçalarının boyutsal doğruluğunu sağlamak için kesici takımlar ve iş parçaları. Çünkü boyut önceden ayarlanmıştır, işlem sırasında tekrar kesmeyi denemeye gerek yoktur, ve boyut otomatik olarak elde edilir. Ve bir grup parçanın işlenmesi sırasında boyut değişmeden kalır, bu ayarlama yöntemidir. Örneğin, bir freze makinesi fikstürü kullanıldığında, aletin konumu alet bloğu tarafından belirlenir. Ayarlama yönteminin özü, takım tezgâhındaki sabit strok cihazını veya takım ayarlama cihazını veya önceden ayarlanmış takım tutucuyu kullanmaktır.. Takımın takım tezgahına veya fikstüre göre belirli bir konum doğruluğuna ulaşmasını sağlayın, ve ardından bir grup iş parçasını işleyin.

Ayrıca aleti kadrana göre beslemek ve daha sonra takım tezgahında kesmek için bir tür ayarlama yöntemidir.. Bu yöntemde kadran üzerindeki skalanın deneme kesim yöntemine göre belirlenmesi gerekmektedir.. Seri üretimde, sabit aralıklı durdurucular gibi takım ayarlama cihazları, prototipler, ve şablonlar genellikle ayarlama için kullanılır.

Ayarlama yöntemi, deneme kesme yöntemine göre daha iyi işleme doğruluğu stabilitesine ve daha yüksek üretkenliğe sahiptir. Takım tezgahı operatörlerinin gereksinimleri yüksek değil, ancak takım tezgahı ayarlayıcılarına yönelik gereksinimler yüksektir. Çoğunlukla seri üretim ve seri üretimde kullanılır.

(3) Boyut yöntemini ayarlama

İşlenecek iş parçasının boyutunu sağlamak için aletin karşılık gelen boyutunu kullanma yöntemine boyut ayarlama yöntemi denir.. İşleme için standart boyutlu araçlar kullanır, ve işlenen yüzeyin boyutu takım boyutuna göre belirlenir. Yani, belirli bir boyutsal doğruluğa sahip bir alet (bir rayba gibi, Bir matkap, vesaire.) iş parçasının doğruluğunu sağlamak için kullanılır (bir delik gibi).

Ayar boyutu yönteminin kullanımı kolaydır, Yüksek verimlilik, ve nispeten istikrarlı işleme doğruluğu, işçilerin beceri düzeyiyle neredeyse alakasız. Yüksek üretkenliğe sahip, çeşitli üretim türlerinde yaygın olarak kullanılır. Örneğin, sondaj, raybalama, vesaire.

CNC iş parçasının boyutsal doğruluğunu otomatik olarak elde etme yöntemi

(4) Aktif ölçüm yöntemi

İşleme sürecinde, İşleme sırasında parçanın işlem boyutunu ölçün, ve ölçülen sonucu tasarımın gerektirdiği boyutla karşılaştırın. Veya takım tezgahının çalışmaya devam etmesini sağlayın, veya makinenin çalışmasını durdurun, bu aktif ölçüm yöntemidir.

Şu anda, Aktif ölçümdeki boyut dijital olarak görüntülenebilir. Aktif ölçüm yöntemi, ölçüm cihazını proses sistemine ekler (yani, takım tezgahlarının birliği, aletler, demirbaşlar ve iş parçaları) ve beşinci faktörü haline geliyor.

Aktif ölçüm yöntemi istikrarlı kaliteye ve yüksek verimliliğe sahiptir, gelişme yönü hangisidir.

(5) Otomatik kontrol yöntemi

Bu yöntem ölçüm cihazından oluşur, besleme cihazı ve kontrol sistemi. Ölçümü birleştirir, cihazı ve kontrol sistemini otomatik bir işleme sistemine besleme, ve işlem süreci sistem tarafından otomatik olarak tamamlanır.

Boyut ölçümü gibi bir dizi görev, takım telafisi ayarı, kesme işlemi, ve makinenin durması otomatik olarak tamamlanır, gerekli boyutsal doğruluğun otomatik olarak elde edilmesi. Örneğin, CNC takım tezgahında işlem yaparken, parçalar, işleme sırasını ve işleme doğruluğunu kontrol etmek için programın çeşitli talimatlarıyla kontrol edilir.

Otomatik kontrolün iki spesifik yöntemi vardır:

① Otomatik ölçüm, makinenin iş parçasının boyutunu otomatik olarak ölçecek bir cihaza sahip olduğu anlamına gelir. İş parçası gerekli boyuta ulaştığında, ölçüm cihazı, takım tezgahının otomatik olarak geri çekilmesini ve çalışmayı durdurmasını sağlayacak bir talimat verecektir.

② Dijital kontrol, servo motorların olduğu anlamına gelir, Takım direğinin veya çalışma masasının hassas hareketini kontrol etmek için takım tezgahındaki döner vida somunları ve eksiksiz bir dijital kontrol cihazları seti. Boyutların edinilmesi (alet direğinin hareketi veya çalışma masasının hareketi) bir bilgisayar dijital kontrol cihazı aracılığıyla önceden programlanmış bir program tarafından otomatik olarak kontrol edilir.

Başlangıçtaki otomatik kontrol yöntemi, aktif ölçüm ve mekanik veya hidrolik kontrol sistemleri kullanılarak tamamlandı.. İşleme gereksinimlerine göre önceden düzenlenmiş prosedürler yaygın olarak kullanılmaktadır. İşi gerçekleştirmek için kontrol sistemi tarafından verilen program kontrollü bir takım tezgahı veya dijital bilgi talimatlarını gerçekleştirmek için bir kontrol sistemi tarafından verilen dijital olarak kontrol edilen bir takım tezgahı. Ve işleme sürecinde işleme koşullarının değişmesine uyum sağlayabilir, işlem miktarını otomatik olarak ayarlayın, ve belirtilen koşullara göre işleme sürecinin optimizasyonunun gerçekleştirilmesi.

Otomatik kontrol yöntemi işlemenin istikrarlı kalitesi vardır, Yüksek verimlilik, iyi işleme esnekliği, ve çok çeşitli üretime uyum sağlayabilecek. Mekanik imalatın mevcut gelişme yönü ve bilgisayar destekli imalatın temelidir. (KAM).

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe