İdeal CNC işleme programı sadece çizimlere uygun nitelikli iş parçalarının işlenmesini sağlamamalı, fakat aynı zamanda CNC takım tezgahının fonksiyonlarının makul bir şekilde uygulanmasını ve tam olarak kullanılmasını sağlamalıdır.. CNC takım tezgahı yüksek verimli bir otomasyon ekipmanıdır. Verimliliği 2 ile 3 sıradan takım tezgahlarınınkinden kat kat daha yüksek. Öyleyse, CNC takım tezgahlarının bu özelliğine tam anlamıyla yer vermek, performansına hakim olmalı, özellikler, ve çalışma yöntemleri. Aynı zamanda, programlamadan önce işleme planı doğru şekilde belirlenmelidir.

Üretim ölçeğindeki farklılıktan dolayı, aynı parçanın işleme planı farklı. Belirli koşullara göre, Ekonomik ve makul bir süreç planı seçilmelidir.

(1) İşleme prosedürleri bölümü

Parçaların CNC takım tezgahlarında işlenmesi, süreçte daha yoğun hale getirilebilir, ve mümkün olduğunca tüm süreçlerin tek kurulumda tamamlanması gerekiyor. Sıradan takım tezgahı işlemeyle karşılaştırıldığında, işleme prosedürleri bölümünün kendine has özellikleri vardır, ve prosedürlerin bölünmesi için yaygın olarak kullanılan iki prensip vardır.

1. Doğruluğu sağlama ilkesi

Sayısal kontrollü işleme, sürecin mümkün olduğunca yoğunlaştırılmasını gerektirir, ve çoğu zaman kaba ve ince işleme tek bir sıkma işleminde tamamlanır. In order to reduce the influence of thermal deformation and cutting force deformation on the shape, position accuracy, dimensional accuracy and surface roughness of the workpiece, rough and finish machining should be carried out separately. For shaft or disc parts, rough machining will be performed first, leaving a small margin for finishing to ensure the surface quality requirements. Aynı zamanda, for some box workpieces, in order to ensure the accuracy of hole machining, the surface should be processed first and then the hole should be processed.

2. Principles of improving production efficiency

CNC işlemede, in order to reduce the number of tool changes and save tool change time, after all the parts that need to be processed with the same tool are completed, another tool should be used to process other parts. Aynı zamanda, rölanti stroku en aza indirilmelidir. Aynı takımla iş parçasının birden fazla parçasını işlerken, Her işlem parçasına ulaşmak için en kısa rota kullanılmalıdır.

Uygulamada, CNC işleme süreci, belirli parçaların yapısal özelliklerine ve teknik gereksinimlerine göre kapsamlı bir şekilde değerlendirilmelidir..

(2) İşleme yolunun belirlenmesi

Koni parçalarını döndürmek için işleme rotası

CNC işlemede, aletin hareket yolu ve yönü (açıkçası, takım konum noktası) iş parçasına göre işleme rotası denir. Yani, takımın takım ayarlama noktasından işleme programının sonuna kadar gittiği yol, kesme yolu ve takımın giriş ve geri dönüşü gibi kesmeyen boş vuruşlar dahil. İşleme rotasının belirlenmesinde öncelikle işlenen parçaların boyutsal doğruluğu ve yüzey kalitesi sağlanmalıdır., ve ikinci olarak basit sayısal hesaplamayı düşünün, mümkün olan en kısa takım yolu, ve daha yüksek verimlilik.

Aşağıdaki örnekler, parçaları CNC takım tezgahlarıyla işlerken yaygın olarak kullanılan işleme rotalarını analiz eder.

1. Koni tornalama için işleme rotasının analizi

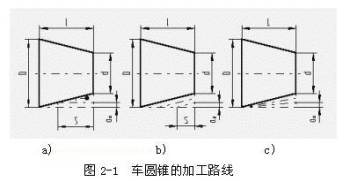

Dış koniyi CNC torna tezgahında döndürmek için, koninin ana çapının D olduğunu varsayarak, küçük çap d'dir, ve koninin uzunluğu L'dir, tornalama konisinin işleme rotası şekilde gösterilmiştir 2-1.

Şekil 2-1a'daki kademeli kesme yoluna göre, iki kesimli kaba tornalama, ve son tek kesimli ince tornalama; İki kesimli kaba tornalamanın son takım mesafesi S doğru bir şekilde hesaplanmalıdır, benzer üçgenlere sahip olabilen:

Kademeli parçaların kesme yolunu tasarlayın

Bu tür bir işleme rotası için, tornalama kalınlığı kaba tornalama için aynıdır, ancak ince tornalama için tornalama kalınlığı farklıdır; Aynı zamanda, takımın kesme yolu en kısa olanıdır.

Şekil 2-1b'deki benzer eğik kesme yoluna göre, kaba tornalama sırasında son takım mesafesi S'nin hesaplanması da gereklidir, benzer üçgenlerden de hesaplanabilir:

Takım kesme hareketinin en kısa yol tasarımı

Bu işleme yoluna göre, aletin kesme mesafesi nispeten kısadır.

Şekil 2-1c'deki eğik çizgi işleme yoluna göre, her seferinde yalnızca arka takım ap miktarı belirlenir, son takım mesafesini hesaplamak yerine, programlama uygundur. Fakat, her kesimin kalınlığı değişir, ve aletin kesme yolu daha uzundur.

2. Torna arkının işleme rotasının analizi

G02'yi kullanın (veya G03) yayı döndürme komutu. Ark bir kez döndürülerek işlenirse, bıçak miktarı çok büyük ve bıçağa vurmak kolaydır. Öyleyse, yayların gerçek dönüşünde, çoklu kesim gereklidir, ve önce büyük miktarda fazlalık giderilir, ve ardından gerekli yay döndürülür.

Aşağıda torna yaylarının ortak işleme yolları açıklanmaktadır.

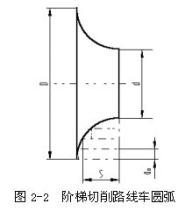

Kademeli kesme güzergahını tasarlamak için dönüş yayı

Figür 2-2 dönme yayının adım kesme rotasını gösterir. Yani, ilk kaba dönüş adımlara dönüştürülür, ve ark son kesimle kesilir. Bu yöntemde, dönüş kalınlığı ap belirlendikten sonra, kaba tornalamanın son takım mesafesi S doğru bir şekilde hesaplanmalıdır, yani, yayın ve düz çizginin kesişme noktası hesaplanır. Bu yöntemde, takımın kesme hareket mesafesi daha kısadır, ancak sayısal hesaplama daha karmaşıktır.

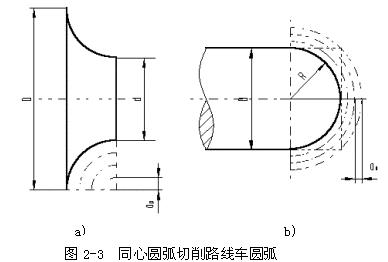

Figür 2-3 dönme arkının eşmerkezli yay kesme rotasını gösterir. Yani, farklı yarıçaplı dairelerle dönme, ve son olarak gerekli arkın işlenmesi. Bu yöntem, her bir takımın ap miktarını belirledikten sonra 90° yayın başlangıç noktası ve bitiş noktası koordinatlarını belirlemek daha kolaydır.. Sayısal hesaplama basittir, ve programlama uygundur, bu yüzden sıklıkla kullanılır. Ancak Şekil 2-3b'ye göre işlem yaparken, rölanti vuruş süresi daha uzundur.

Eşmerkezli yaylardan oluşan bir kesme yolu yayı tasarlayın

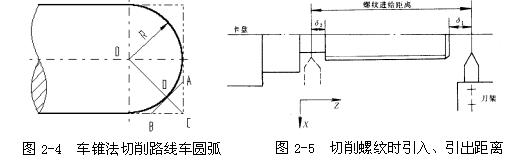

Figür 2-4 yayları döndürmek için döndürme konisi yönteminin kesme rotasını gösterir. Yani, ilk önce bir koniyi çevirmek, ve sonra yayı çevirerek. Fakat, dikkat edilmesi gereken nokta koninin başlangıç ve bitiş noktası iyi belirlenmemişse, koninin yüzeyi hasar görebilir, veya kenar boşluğu çok büyük bırakılabilir. Belirleme yöntemi Şekilde gösterilmektedir 2-4. Yayı D'de kesmek için OC'yi bağlayın, ve yayın AB teğetini D noktasından geçirin.

Geometrik ilişkiden CD=OC-OD= -R=0,414R, bu, konik tornalama sırasındaki maksimum kesme payıdır, yani, konik dönerken, işleme rotası AB çizgisini geçemez. Şekilde gösterilen ilişkiye göre, AC=BC=0,586R elde edilebilir, böylece koninin başlangıç noktası ve bitiş noktası belirlenebilir. R çok büyük olmadığında, AC=BC=0.5R alınabilir. Bu yöntemin sayısal hesaplaması karmaşıktır, ve aletin kesme yolu kısa.

Turning the arc with the cutting path of the turning cone method

3. Analysis of Axial Feeding Distance When Turning Thread

When turning the thread, the feed of the tool along the thread direction should maintain a strict speed ratio relationship with the rotation of the workpiece spindle. Considering that the tool reaches the specified feed rate from the stopped state or drops from the specified feed rate to zero, the drive system must have a transition process. The length of the processing route along the axial feed, in addition to ensuring the thread length, should also increase the tool lead-in distance of δ1 (2~5mm) and the tool cutting distance of δ2 (1~2mm), Şekilde gösterildiği gibi 2-5 . This is to ensure that when cutting threads, the tool will contact the workpiece after the speed increase is completed, ve takım iş parçasından ayrıldıktan sonra yavaşlayacaktır.

Frezelenmiş parçanın dış çemberinin işleme rotası

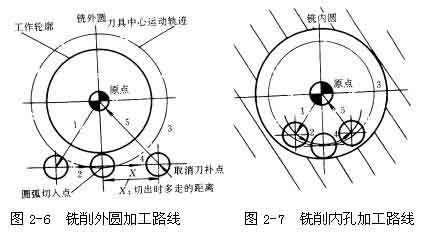

4. Kontur Freze İşleme Rotasının Analizi

Sürekli frezeleme konturları için, özellikle yayları işlerken, aletin içeri ve dışarı doğru kesilmesinin düzenine dikkat edin, ve kavşakta tekrarlanan işlemlerden kaçınmaya çalışın, aksi takdirde belirgin sınır frezeleme işaretleri olacaktır. Şekilde gösterildiği gibi 2-6, bir dış daireyi frezelemek için dairesel enterpolasyon kullanıldığında, kesiciyi çevresel frezeleme işlemine teğetsel yönden girecek şekilde ayarlayın. Tüm daire işlendikten sonra, aleti doğrudan teğet noktasından geri çekmeyin, ancak aletin belirli bir mesafe hareket etmesine izin verin. Takım telafisi iptal edildiğinde takım ile iş parçası yüzeyi arasındaki çarpışmayı önlemek için teğetsel yönü takip etmek en iyisidir, iş parçasının hurdaya çıkmasına neden olur. İç yayları frezelerken, teğet yönden kesme ilkesine de uyulmalıdır, ve geçiş yayları içeri girip çıkacak şekilde düzenlenmelidir, Şekilde gösterildiği gibi 3-7. Takım, iş parçası koordinatının başlangıç noktasından başlıyorsa, işlem rotası 1→2→3→4→5, iç delik yüzeyinin işleme doğruluğunu ve kalitesini artırmak için.

Parça deliği işleme rotasını tasarlayın

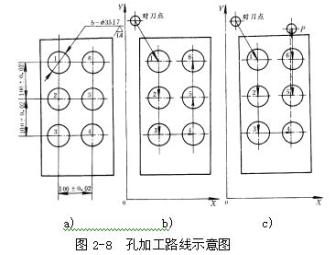

5. Yüksek konum doğruluğu ile delik işleme rotasının analizi

Konum doğruluğunda yüksek hassasiyet gerektiren delik işleme için, delik işleme sırasının düzenlenmesine özel dikkat gösterilmelidir. Uygun olmayan düzenleme koordinat ekseni boyunca boşluk oluşmasına neden olabilir ve konum doğruluğunu doğrudan etkileyebilir. Şekilde gösterildiği gibi 2-8, Şekil a bir parça çizimidir. Bu parçada işlenen aynı boyuttaki altı delik için iki işleme yolu vardır. Şekil b'de gösterilen rotaya göre işleme yaparken, deliklerin konumlandırma yönü 5 Ve 6 deliklerin tersidir 1, 2, 3 Ve 4. Y yönündeki ters açıklık konumlandırma hatasını artıracak ve deliklerin konum doğruluğunu etkileyecektir 5 Ve 6 ve diğer delikler. Şekil c'de gösterilen rotaya göre, işlendikten sonra 4 delikler, P noktasına kadar bir mesafe yukarı hareket edin, ve ardından işleme geri dönün 5 Ve 6 delikler. Böylece, yön tutarlı, Bu, boşluk oluşmasını önleyebilir ve deliklerin konum doğruluğunu geliştirebilir 5 Ve 6 ve diğer delikler.

Parça yüzeyinin işleme rotasını tasarlayın

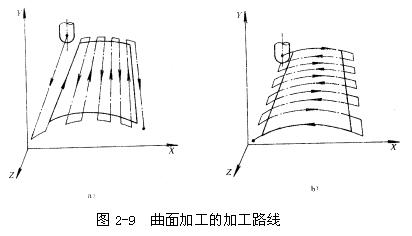

6. Frezeleme yüzeyinin işleme yolunun analizi

Kavisli bir yüzeyi frezelerken, yuvarlak uçlu bir bıçak genellikle işlemek için kullanılır. “tel kesme yöntemi”. Tel kesme yöntemi olarak adlandırılan yöntem, takımın teğet yolunun ve parça konturunun satır satır olduğu anlamına gelir, ve çizgiler arasındaki mesafe, parçanın işleme doğruluğunun gereksinimlerine göre belirlenir. Açık kenarlı yüzey işleme için, iki işleme rotası kullanılabilir. Şekilde gösterildiği gibi 2-9, büyük motor bıçakları için, Şekil 2-9a'daki işleme şeması kullanıldığında. Her seferinde düz bir çizgi boyunca işlenir, takım konum noktasının hesaplanması basittir, program çok az, işleme süreci çizgili yüzeyin oluşumuna uygundur, ve otobüsün düzlüğü tam olarak garanti edilebilir. Şekil 2-9b'de gösterilen işleme planı kullanıldığında, bu tip parçanın verileri işlendikten sonra kolay muayene için verilen bilgilere uygundur. Pervane şeklinin doğruluğu yüksektir, ama birçok prosedür var. Çünkü yüzey kısmının sınırı açık, başka yüzey kısıtlaması yoktur, böylece yüzeyin sınırı genişletilebilir, ve yuvarlak uçlu bıçak sınırın dışından işlemeye başlamalıdır.

Yukarıda CNC işlemede yaygın olarak kullanılan işleme rotaları çeşitli örneklerle analiz edilmiştir.. Gerçek üretimde, the determination of the processing route should be based on the specific structural characteristics of the parts, comprehensive consideration and flexible use. The general principles for determining the processing route are: Under the condition of ensuring the machining accuracy and surface quality of the parts, shorten the machining route as much as possible to improve productivity.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe