Alüminyum bileşenlerin deformasyonunun birçok nedeni vardır, malzemeyle ilgili olan, işleme aracı, parçanın şekli, ve işleme ekipmanı. Esas olarak aşağıdaki hususlar vardır: İş parçasının iç geriliminin neden olduğu deformasyon, kesme kuvveti ve kesme ısısının neden olduğu deformasyon, ve sıkma kuvvetinin neden olduğu deformasyon.

Bir, İşleme deformasyonunu azaltmak için işlem önlemleri

1. Alüminyum ham parçanın iç gerilimini azaltın

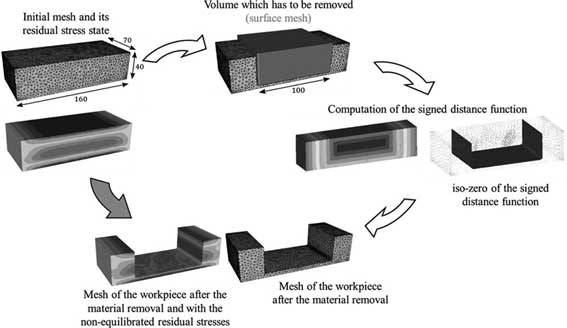

Doğal veya yapay yaşlandırma ve titreşim tedavisi, iş parçasının iç gerilimini kısmen ortadan kaldırabilir. Ön işleme aynı zamanda etkili bir işlem yöntemidir. Büyük boşluklar için, büyük marj nedeniyle, işlem sonrası deformasyon da büyüktür. Boşluğun fazla kısmı önceden işlenirse ve her parçanın kenar boşluğu azaltılırsa, sonraki süreçte işleme deformasyonu azaltılabilir. Dahası, ön işleme tabi tutulduktan ve bir süre bekletildikten sonra, iç stresin bir kısmı da serbest bırakılabilir.

Alüminyum parçaların frezeleme deformasyonunun nedenleri

2. Aletin kesme yeteneğini geliştirin

Takımın malzeme ve geometrik parametreleri kesme kuvveti ve kesme ısısı üzerinde önemli bir etkiye sahiptir.. Parçaların deformasyonunu azaltmak için doğru takım seçimi çok önemlidir.

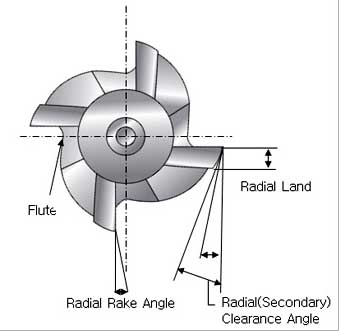

(1) Takım geometrisi parametrelerini makul bir şekilde seçin.

① Takımın eğim açısı: Bıçağın gücünü korumak koşuluyla, eğim açısı uygun şekilde daha büyük olmalıdır. Bir taraftan, keskin kesici kenarları taşlayabilir, ve diğer yandan, kesme deformasyonunu azaltabilir, talaş kaldırma işlemini sorunsuz hale getirin, ve ardından kesme kuvvetini ve kesme sıcaklığını azaltın. Hiçbir zaman negatif eğim açısı takımlarını kullanmayın.

② Aletin boşluk açısı: Rölyef açısının boyutu yan yüzeyin aşınmasına ve işlenmiş yüzeyin kalitesine doğrudan etki eder. Kesme kalınlığı, kabartma açısını seçmek için önemli bir durumdur. Kaba frezeleme sırasında, büyük ilerleme hızı nedeniyle, ağır kesme yükü ve büyük ısı üretimi, Aletin iyi ısı dağılımı koşulları gereklidir. Öyleyse, kabartma açısının açısı daha küçük olmalıdır. Frezelemeyi bitirirken, kesici kenarın keskin olması gerekir, Yan yüz ile işlenmiş yüzey arasındaki sürtünmeyi azaltın, ve elastik deformasyonu azaltın. Öyleyse, kabartma açısının açısı daha büyük seçilmelidir.

③ Takımın helis açısı: Frezelemeyi pürüzsüz hale getirmek ve frezeleme kuvvetini azaltmak için, helis açısı mümkün olduğu kadar büyük seçilmelidir.

④Aletin giriş açısı:

Aletin giriş açısının uygun şekilde azaltılması, ısı dağılımı koşullarını iyileştirebilir ve işleme alanının ortalama sıcaklığını azaltabilir.

Freze takımının kesme yeteneği

(2) Araç yapısını iyileştirin.

①Freze takımının diş sayısını azaltın ve talaş alanını artırın. Alüminyum malzemelerin büyük plastisitesi nedeniyle, işleme sırasında büyük kesme deformasyonu, ve daha büyük çip kapasitesi alanı gereklidir, bu nedenle talaş kabul eden kanalın alt yarıçapı daha büyük olmalı ve frezeleme kesici diş sayısı daha küçük olmalıdır.

② Dişleri ince bir şekilde keskinleştirin. Kesici dişin kesici kenarının pürüzlülük değeri Ra=0,4um'dan küçük olmalıdır.. Yeni bir bıçak kullanmadan önce, bıçak bilendiğinde kalan çapakları ve hafif çentikleri ortadan kaldırmak için bıçağın dişlerinin ön ve arka tarafını nazikçe taşlamak için ince bir yağ taşı kullanmalısınız.. Böylece, sadece kesme ısısı azaltılamaz, fakat aynı zamanda kesme deformasyonu da nispeten küçüktür.

③ Takım aşınma standartlarını sıkı bir şekilde kontrol edin. Alet aşındıktan sonra, iş parçasının yüzey pürüzlülük değeri artar, kesme sıcaklığı artar, ve iş parçasının deformasyonu artar. Öyleyse, İyi aşınma direncine sahip takım malzemelerinin seçimine ek olarak, takım aşınma standardı 0,2 mm'den büyük olmamalıdır, aksi takdirde birikmiş talaş kenarlarının üretilmesi kolaydır. Keserken, Deformasyonu önlemek için iş parçasının sıcaklığı genellikle 100°C'yi geçmemelidir.

Freze takımlarının geometrik parametreleri

3. İş parçasının sıkma yöntemini iyileştirin

Sertliği zayıf olan ince duvarlı alüminyum iş parçaları için, deformasyonu azaltmak için aşağıdaki sıkma yöntemleri kullanılabilir:

① İnce duvarlı burç parçaları için, radyal yönden sıkıştırmak için üç çeneli kendinden merkezlemeli ayna veya yaylı ayna kullanılıyorsa, işlendikten sonra serbest bırakıldığında, iş parçası kaçınılmaz olarak deforme olacaktır. Şu anda, Eksenel uç yüzün daha iyi sağlamlıkla preslenmesi yöntemi kullanılmalıdır. Parçanın iç deliğini bulmak için, mandrelden kendi kendine yapılmış bir dişli yapın, parçanın iç deliğine sokun, uç yüzünü bir kapak plakasıyla bastırın ve ardından bir somunla sıkın. Dış daire işlendiğinde sıkma deformasyonu önlenebilir, böylece tatmin edici işleme doğruluğu elde edilir.

② İnce duvarlı ve ince plakalı boşluklu iş parçalarını işlerken, eşit olarak dağıtılmış sıkma kuvveti elde etmek için vakum vantuzları kullanmak en iyisidir, ve daha sonra daha küçük bir kesme miktarıyla işleyin, iş parçası deformasyonunu iyi önleyebilir.

Ek olarak, paketleme yöntemi de kullanılabilir. İnce duvarlı iş parçalarının proses sertliğini arttırmak için, Sıkıştırma ve kesme sırasında iş parçasının deformasyonunu azaltmak için iş parçasının içine ortam doldurulabilir. Örneğin, içeren bir üre eriyiği dökün 3% ile 6% iş parçasına potasyum nitrat, ve işlemden sonra, Dolgu maddesini çözmek için iş parçasını suya veya alkole batırın ve dökün.

Üç çeneli kendinden merkezlemeli ayna

4. İşleme prosedürlerinin makul şekilde düzenlenmesi

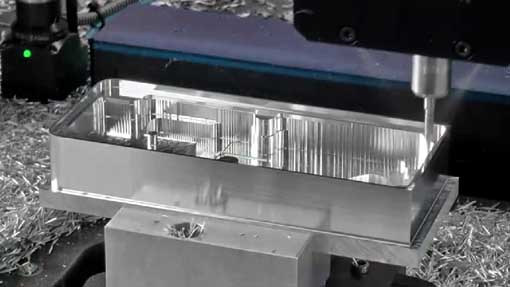

Yüksek hızda kesme sırasında, geniş işleme payı ve aralıklı kesme nedeniyle, frezeleme işlemi sıklıkla titreşim üretir, İşleme doğruluğunu ve yüzey pürüzlülüğünü etkileyen. Öyleyse, CNC yüksek hızlı kesme işlemi genel olarak şu şekilde ayrılabilir:: Kaba işleme-yarı-ince işleme-net köşe işleme-ince işleme ve diğer işlemler. Yüksek hassasiyet gerektiren parçalar için, bazen ikincil yarı terbiye ve ardından bitirme işlemlerinin yapılması gerekebilir. Kaba işlemeden sonra, kaba işlemenin neden olduğu iç gerilimi ortadan kaldırmak ve deformasyonu azaltmak için parçalar doğal olarak soğutulabilir. Kaba işlemeden sonra kalan marj, deformasyon miktarından büyük olmalıdır, genel olarak 1 ile 2 mm. Bitirme sırasında, parçanın bitirme yüzeyi düzgün bir işleme payını korumalıdır, genellikle 0,2-0,5 mm uygundur, böylece takım işleme prosesi sırasında stabil bir durumda olur. Kesme deformasyonunu büyük ölçüde azaltabilir, iyi yüzey işleme kalitesi elde edin, ve ürün doğruluğunu sağlayın.

Alüminyum parçaların yüksek hızda kesilmesi

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe