Malzemeye göre, pervanenin yapısal özellikleri ve teknik gereksinimleri, CNC işleme planı analiz edilir ve incelenir, işleme süreci dahil, teknik zorluklar ve alınan teknik önlemler. Pervanenin bir ucuna gerekli proses fikstür çıkıntılarının eklenmesi tavsiye edilir., ve pervane işleme gereksinimlerini karşılamak için özel bir fikstür kalıbı tasarlayıp geliştirin. Sadece desenli parçaların CNC işleme doğruluğunu ve şekil tolerans gereksinimlerini karşılamakla kalmaz, aynı zamanda işleme verimliliği de büyük ölçüde geliştirildi.

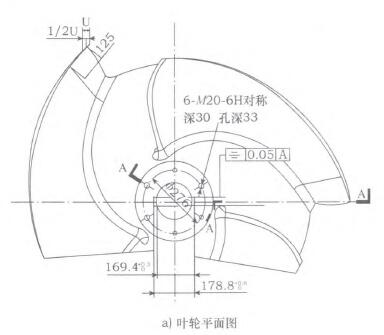

Karışık akış pompası pervanesinin plan görünümü

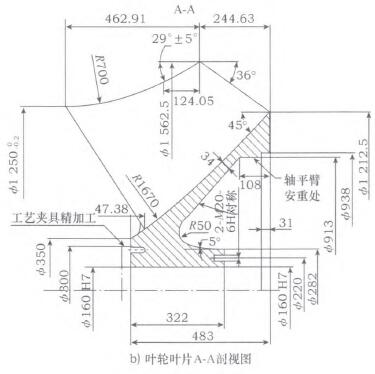

Pervane kanadının A-A bölümü

Anahtar Kelimeler: pervane; CNC işleme işlemi; Özel Araçlar; süreç iyileştirme

giriiş

Dikey karma akış pompaları elektrik santrallerinde yaygın olarak kullanılmaktadır, Enerji santralleri dolaşımdaki soğutma suyunu taşımak için, deniz suyu tuzdan arındırma, kentsel su temini ve drenaj ve pompalama istasyonları, ve tarımsal sulama. Şehrin yeşillendirme ve çevre korumasında büyük bir rol oynamıştır. Çünkü pervane su pompası rotasyonunun anahtar kısmıdır, Teknik gereksinimler nispeten yüksektir, Yani kesin işleme büyük bir sorundur. Doğru işleme, su akışının neden olduğu titreşimi azaltabilir ve pervanenin servis ömrünü artırabilir. Dikey karma akış pompasının çıkış çapı nispeten büyüktür (örneğin 4,1 800mm), ve pompanın ilgili deliğinin pervane ve orta çizgisi arasındaki koaksilite çok önemlidir.. Koaksite gereksinimleri karşılamazsa, Pervane Odası ovulacak, Ve pervane hasar görecek. Öyleyse, Pervane'nin işleme doğruluğu ve koaksilitesi özellikle önemlidir..

1. Pervane Parçası Malzemelerinin Analizi ve İşleme Teknolojisi

1.1 Pervane malzemesi ve boşluğunun özellikleri

İşleme nesnesi, şekilde gösterilen pervane 1. Karmaşık yapısı nedeniyle, Çelik dökümler genellikle kullanılır. Döküm boş kesme ödeneği nispeten büyüktür, Boş boyutsa 4,1 250~ 4,2 000mm, ödenek (bir taraf) 23 mm; Boş boyutsa 4,800-4,1 250mm, marj (bir taraf) 21 mm. Çarkın malzemesi zgofcrl9n19, östenitik paslanmaz çelik ve Ni elemanı içerir. Ni'nin tokluğu harika, kesme performansını etkiler, ve araç yapışarak kolayca hasar görür. Östenitik paslanmaz çelik de 1010 ~ 1150 ℃ 'de çözelti tedavisine tabi tutulur, ve sertliği genellikle 360 ~ 400hb arasındadır. Östenitik paslanmaz çeliğin dökümü sırasında üretilen siyah cilt ile birleştiğinde, Sertliği daha yüksek. Dahası, Bıçak kesimi süreksiz olduğu için, Kesme sırasında alet çökmesine neden olmak kolaydır, Bu nedenle pervane işleme nispeten yüksek araçlar gerektirir.

NC işleme pervane bıçakları işlemini tasarlayın

1.2 CNC işleme pervanesinin işlem analizi

Pervanenin karmaşık şekli nedeniyle, yüksek sertlik, ve değirmencilik sırasında bıçağa yapışmak, İşleme zor. İşleme yöntemleri de çeşitlidir. Aralarında, DVT400: 31/32 Tip Dikey Makine Aleti İşlemde en yaygın olarak kullanılan, Ancak yüksek düzeyde işçi gerektirir, ve sıkıştırmanın güvenilirliğini ve kesmenin stabilitesini sağlamak için özel araçlar gereklidir.. Genel konuşma, Pervane işlemenin aşağıdaki sorunları var.

Genel Pervane İşleme ve Kelepleme Planı

Figür 1 Pervane'nin Parça Şeması

1) Hizalama süresi çok uzun. İş parçasına radyal yönde hareket eden kuvvet (iş parçası rotasyon ekseninin yönüne işaret etmek) Kesme sırasında iş parçasının titreşmesine ve yerinden edilmesine neden olmak son derece kolaydır. Şu anda, İkinci bir hizalama gereklidir.

2) Doğruluk ve süreç boyutunun garanti edilmesi zordur. Pervane bıçakları dış küreseldir ve nispeten yüksek hassasiyet gerektirir. Takım takımının hatasının etkisi ile birleştiğinde, Pervane işlenmesinin doğruluğunu garanti etmek zor.

3) Düşük üretim verimliliği. CNC işleme pervane bıçakları, Yardımcı zaman ve manevra süresi çok uzun, Özellikle tek parçalı üretim için.

4) Atık ürünleri üretmek kolaydır. İşleme doğruluğunu ve süreç boyutunu garanti etmek zor, bu da hurda oranını ve üretim maliyetini arttırır.

2. Pervane bıçakları için CNC işleme işlemi

2.1 Datum düzleminin belirlenmesi

Süreç gereksinimlerine göre, Kaba referans yüzeyi olarak işlenmemiş yüzeyi seçin. Şekilde gösterilen pervane parçaları çiziminden görülebilir 1 13mm ve R50 boyutundan oluşan şekillendirme yüzeyi, bıçak kökünün sol üst tarafında 45C'dir. Eğimli yüzey işlenmemiş bir yüzeydir ve kaba referans yüzeyi olarak kullanılabilir. Ancak işlenmemiş bir yüzey olduğu için, referans yüzeyi olarak, Kalibrasyon çok önemlidir, Ve iki yüzey koaksiyel olmalı. Referans düzlemi doğru kalibre edilmemişse, dinamik dengenin ağırlıksızlığını etkileyecektir. Referans seviyesi düzeltme sapması çok büyükse, Dinamik denge çok fazla kilo verecek, Pervanenin gücünü kesinlikle etkileyecektir, Ve hatta hurda neden. Öyleyse, Çıkarma nedeniyle olumsuz etkilerden kaçınmak için, Referans düzlemini kalibre etmek ve duvar kalınlığını sağlamak özellikle önemlidir.

2.2 CNC machining process of impeller blades

According to the above discussion, it is necessary to clamp the upper left side 45 of the blade root. The inclined plane is calibrated, but because the impeller blade structure is three-piece, and it is a circular arc surface. If the six M20 holes on the left side of Figure 1a cannot be clamped firmly, these six holes can only be used for rough machining and clamping, so the left craft boss is thickened and six M24 screw holes are machined on it. Used for clamping. When clamping with the boss of the craft fixture on the left, first correct the forming surface composed of size 13mm and R50mm and use it as a reference, and then rough-cut 61 212.5mm outer circle and 4,1122.5mm large plane at the right end. Ardından, üstü düzeltmek için ters referans olarak 13mm ve r50mm boyutundan oluşan kalıp yüzeyini kullanın, orta ve alt üç noktasının 450 sol üst tarafta eğim (Üst ve alt noktalar dış uçtan 30 mm'de seçilebilir, ve orta nokta eğimli düzlemin orta noktası olarak seçilebilir); Nihayet, Sol uçtaki işlem patron düzlemini kaba çevirme ve düzleştirme.

Sol ve sağ uçlarındaki uçaklar döküm nedeniyle saparsa, Her iki tarafta belirli miktarda kesme ödeneği bırakılabilir, döküm sapmasının neden olduğu aşırı dengesizlik nedeniyle parça hurdasını azaltabilir. Pervanenin her iki ucundaki kriterlerle, sonraki öğütme işlemi, içinde gösterilen pervane bıçağının işleme işlemine göre gerçekleştirilebilir. (Masa 1).

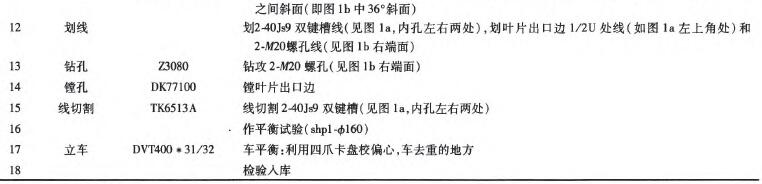

Masa 1, Pervane Bıçağının İşleme Teknolojisi

Yukarıdaki analize göre, Dikey dönüşle pervane işleme yöntemi, doğruluk ve seri üretim işleme ihtiyaçlarını karşılamak için geliştirilmelidir.. Örneğin, kalıbı geliştirerek, Yüksek işleme doğruluğu elde edilebilir, Ve işleme ekipmanı basit, ve operasyon ve ayarlama da uygundur.

3. Pervane İşleme Araçları ve Çözümleri

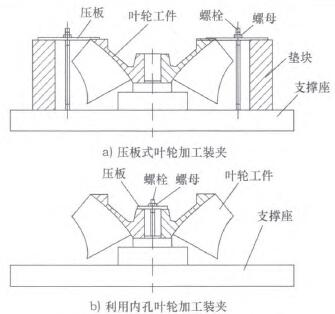

3.1 Genel pervane işleme ve sıkıştırma yöntemi

Genel dikey torna işleme teknolojisine göre, Kaba işlemeden son sonlandırmaya kadar ne zaman, Batı 122.5mm dış daire, QB282mm'de sağ son yüz ve sağ uç, 938mm Durdurma, Basınç plakasını değiştirmeniz gerekiyor. Şekilde gösterilen pres plaka tipi pervane işleme kenetleme yöntemi. 2A ve İç Delik Pervane İşleme Kelepçesi Mühendisi. 2B sırasıyla benimsenmiştir. Basınç plakasını değiştirme sürecinde, Uzun zaman ve istikrarsızlık nedeniyle, Parçaların doğruluğu azaldı ve çizim gereksinimleri karşılanamadı. Ayrıca, Kesme için iç deliği kullanırken, +160H7 iç delik L yüzeyi çok küçük olduğundan, temas yüzeyi küçük, ve sıkıştırma sırasındaki stabilite nispeten zayıf. Batı 1212.5mm dış daireyi ve sağ uç yüzünü işlerken kesme kuvveti nispeten büyük, Ve malzeme östenitik paslanmaz çelik, bu da kesme zorluğunu arttırır. Dikkatsiz kesim bıçağın dönmesine neden olur. Daha hafif kısım hurdaya çıkarılacak, Ve daha şiddetli yaralılara neden olacak. İşgücü verimliliğini artırmak için, İşleme kalitesini sağlayın, ve emek yoğunluğunu azaltın, Pervane işleme ve sıkıştırma yöntemini geliştirmek gerekir.

3.2 Pervane işleme ve sıkıştırma için geliştirilmiş plan

Pervane İşleme Teknolojisi ve Ahşap Kalıp Takım İyileştirme Kaba Kıyaslama Kalite Güvencesinden Başlamalıdır. Bölümde açıklandığı gibi 2 Bu makalenin, Pervane'nin dış duvarının işlenmemiş yüzeyi ile başlayın ve sol üst tarafı düzeltin 45. Üst düzey, eğimli düzlemin orta ve alt üç noktası (Dış uçtan 30 mm'de üst ve alt iki nokta seçilebilir, ve orta nokta eğimli düzlemin orta noktası olarak seçilebilir). Sol uç yüzeyde ve kaba dönüşün her iki ucu da dış halka ve düzlem dökme, Referans yüzeyi olarak Ters Düzeltme Kıskançlık 13mm ve R50mm Oluşturma Yüzeyi. İç duvar ile pervanenin dış duvarı arasında bir sapma varsa, Her iki duvarda belirli bir kesme ödeneği bırakılabilir, böylece dökümden kaynaklanan duvar kalınlığı hatası azaltılabilir.

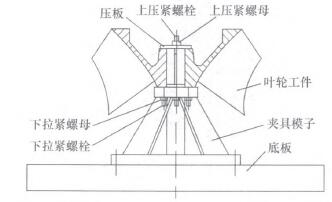

Fikstür konumlandırma ve kenetleme pervane durumu

Figür 2. Pres plaka pervanesi işleme için genel sıkma planı

Örneğin, QB282mm'nin sağ uç yüzünü çevirirken, 122.5 mm'lik sağ uç yüzü ve dış daire, İlk olarak Şekil 1A'da gösterilen bölümde 6-M20-6H delik hattını çizebilirsiniz., Ve sonra 6-m20-6h deliği delin. Sonra dikey dönüş sırasında, Şekilde gösterilen pervane çeviren jig kalıbına bastırmak için 6 m20 dişli deliğini kullanın 3, QB282mm dış yuvarlak yüzey çevirme. Dönüş L 212.5Rem Sağ uç yüzeyi ve dış daire yüzeyi. Figür 4 Kelepçe kalıbının konumlandırılmasını ve pervanenin sıkıştırma durumunu gösterir. Ahşap kalıp takımları, pervane gövdesinin parti işlenmesi için uygundur, bu, pervane gövdesinin kenetlenmesini güvenilir hale getirir, uygun ve hızlı. Bu tür pervane gövde işleme teknolojisi ve yöntemi, işleme doğruluğunu kolayca, biçim ve konum toleransını örüntü gereksinimlerini karşılayabilir, ve pervane gövdesini işlemeyi daha makul HD yapın 0|.

3.3 Pervane işleme fikstür kalıbı ve konumlandırma talimatları

Pervane Turning fikstürünün kalıp yapısı şekilde gösterilmiştir 3. Parçayı TKL60 L ile konumlandırın, Parçayı kalıp üzerine yerleştirin, Alt ucu bir somunla sıkın, yani, Şekilde gösterilen fikstür kalıbını kullanın 4 sığdırmak için 6 parçanın sol ucunda dişli delikler. Birinci, Altı M20 çift uçlu saplamayı, kısım üzerinde yaklaşık 120 mm uzunluğunda sıkın, ve sonra basınç plakasını kalıbın merkezinde ve parçanın merkezinde M30 saplamaları ile kelepçeleyin. Referans konumlandırma, Şekil 1A'da gösterilen pervane gövdesinin sol uç yüzü ile kelepçenin düzlemi arasındaki temas kısmını benimser, ki bu eşdeğer 3 Destekleyici Noktalar Kısıtlayıcı 3 özgürlük dereceleri;

Arasındaki temas 6160 Pervane gövdesinin sol ucunun iç delik yüzeyi ve fikstürün patronunun yan yüzeyi, iki serbestlik derecesini kısıtlayan iki destek noktasına eşdeğerdir, ve son özgürlük derecesi basınç plakası tarafından garanti edilir.

Figür 3, Pervane Dönüş Fikstür Kalıpının Yapısı

4. Çözüm

The impeller is processed under the condition of incorrect reference plane, which seriously affects the balance of the impeller, causes the impeller and the bearing to vibrate, and damages the impeller chamber and other parts. If the water pump fails, it will seriously endanger the operation safety of the power plant, and even cause major accidents. Through the use of improved fixture molds and other operations, the machining accuracy and shape tolerances fully meet the design requirements of the pattern, and the machining efficiency is increased by about 40%. The fixture mold positioning method is reasonable, the clamping is reliable, uygun ve hızlı, and the processing quality of the impeller remains stable. It satisfies batch manufacturing, improves labor productivity, reduces production costs, improves economic efficiency, ve piyasadaki ürünlerin rekabet gücünü arttırır.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe