டைட்டானியம் அலாய் பாகங்களின் தயாரிப்பு தரத்தை மேம்படுத்த, டைட்டானியம் கருவிகளைத் திருப்புதல் மற்றும் அரைத்தல் ஆகியவற்றின் வடிவியல் அளவுருக்களை அமைக்கவும். தயாரிப்புகள் விரைவாகவும் சரியான நேரத்திலும் வழங்கப்படுகின்றன.

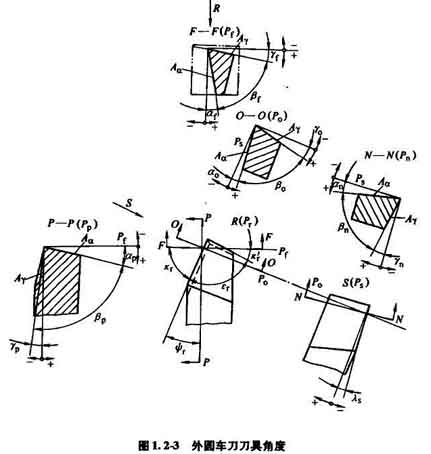

(1) கருவியின் ரேக் கோணம் γ0: டைட்டானியம் அலாய் சில்லுகளுக்கும் ரேக் முகத்திற்கும் இடையிலான தொடர்பு நீளம் குறைவாக உள்ளது. ரேக் கோணம் சிறியதாக இருக்கும்போது, சிப்பின் தொடர்பு பகுதியை அதிகரிக்கலாம், அதனால் வெட்டும் வெப்பம் மற்றும் வெட்டு விசை வெட்டு விளிம்பிற்கு அருகில் அதிகமாக குவிக்கப்படுவதில்லை. வெப்பச் சிதறல் நிலைகளை மேம்படுத்தவும், மற்றும் வெட்டு விளிம்பை வலுப்படுத்தவும் மற்றும் சிப்பிங் சாத்தியத்தை குறைக்கவும் முடியும். டைட்டானியத்தை திருப்புவதற்கு பொதுவாக γ0=5°~15° ஆகும்.

(2) The clearance angle α0 of the tool: The processed surface of titanium alloy has large elastic recovery and serious cold hardening. The use of a large relief angle can reduce the friction, adhesion, adhesion, tearing and other phenomena caused to the flank surface, so as to reduce the wear of the flank surface. The relief angle of various cutting titanium alloy tools is basically greater than or equal to 15°.

(3) The leading deflection angle κr and the secondary deflection angle κ´r of the milling tool: டைட்டானியம் உலோகக் கலவைகளை அரைக்கும் போது, the cutting temperature is high and the elastic deformation tends to be large. When the rigidity of the process system allows, வெட்டும் பகுதியின் வெப்பச் சிதறல் பகுதியை அதிகரிக்கவும், வெட்டு விளிம்பின் ஒரு யூனிட் நீளத்திற்கு சுமை குறைக்கவும் நுழையும் கோணம் முடிந்தவரை குறைக்கப்பட வேண்டும்.. பொதுவாக, κr=30° பயன்படுத்தப்படுகிறது, மற்றும் கடினமான எந்திரத்திற்கு κr=45°. இரண்டாம் நிலை விலகல் கோணத்தை குறைப்பது கருவி முனையை பலப்படுத்தலாம், இது வெப்பச் சிதறலுக்கு நன்மை பயக்கும் மற்றும் இயந்திர மேற்பரப்பின் மேற்பரப்பு கடினத்தன்மை மதிப்பைக் குறைக்கிறது. பொதுவாக κ´r =10°~15° எடுக்கவும்.

(4) கருவியின் பிளேடு சாய்வு கோணம் λs: கரடுமுரடான மேற்பரப்பு மற்றும் வெற்றிடத்தின் சீரற்ற மேற்பரப்பு அமைப்பு காரணமாக, கட்டிங் எட்ஜ் கரடுமுரடான திருப்பத்தின் போது சிப்பிங் ஆகிறது. வெட்டு விளிம்பின் வலிமையையும் கூர்மையையும் அதிகரிக்கும் பொருட்டு, சிப்பின் நெகிழ் வேகத்தை அதிகரிக்க வேண்டும். பொதுவாக, λs = -3°~-5° கரடுமுரடான திருப்பத்திற்குப் பயன்படுத்தப்படுகிறது, மற்றும் λs = O° நன்றாக திருப்புவதற்கு.

(5) rε கருவியின் மூக்கு வளைவின் ஆரம்: டைட்டானியம் அலாய் திருப்பும்போது, கருவி முனை பலவீனமான பகுதியாகும், சிப் மற்றும் அணிய எளிதானது, எனவே அது கருவி முனை வில் அரைக்க வேண்டும். பொதுவாக rε=0.5~1.5mm.

எதிர்மறை சாம்பரிங் (bγ=0.03~0.05 மிமீ, γ01=-10°~0°) திருப்பும் போது பயன்படுத்தப்படுகிறது, மற்றும் சிப் புல்லாங்குழலின் அடிப்பகுதியின் ஆர்க் ஆரம் Rn=6~8 மிமீ.

கூடுதலாக, கருவி கூர்மைப்படுத்தலின் தரம் அதன் ஆயுளை மேம்படுத்த மிகவும் முக்கியமானது. கார்பைடு வெட்டும் கருவிகளை வைர அரைக்கும் சக்கரங்களைக் கொண்டு கூர்மைப்படுத்த வேண்டும். வெட்டும் போது வெட்டு விளிம்பு கூர்மையாக இருக்க வேண்டும், முன் மற்றும் பின்புற வெட்டு முகங்களின் மேற்பரப்பு கடினத்தன்மை Ra மதிப்பு 0.4um க்கும் குறைவாக இருக்க வேண்டும், மற்றும் வெட்டு விளிம்பில் சிறிய இடைவெளிகள் அனுமதிக்கப்படாது. கருவி கூர்மைப்படுத்தப்பட்ட மற்றும் தரையில் பிறகு, அதன் ஆயுள் அதிகரிக்க முடியும் 30%.

டைட்டானியத்தை திருப்புவதற்கும் அரைப்பதற்கும் கட்டிங் எட்ஜ் கோணத்தின் வடிவமைப்பு

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe