தயாரிப்பு வகைகள்

தயாரிப்பு குறிச்சொற்கள்

அலுமினிய டை காஸ்டிங்கின் தர பகுப்பாய்வு

அலுமினிய டை காஸ்டிங்கின் குறைபாடு பகுப்பாய்வு:

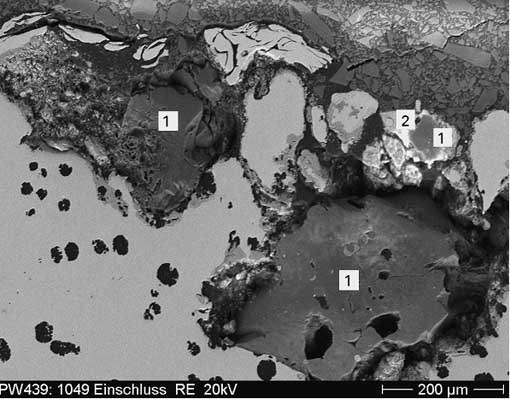

அலுமினியம் இறக்கும் வார்ப்புகளின் ஆக்சிஜனேற்றம் மற்றும் கசடு சேர்த்தல்.

அலுமினியம் இறக்கும் வார்ப்புகளின் குறைபாடு பண்புகள்: ஆக்ஸிஜனேற்றப்பட்ட கசடு பெரும்பாலும் வார்ப்பின் மேல் மேற்பரப்பில் விநியோகிக்கப்படுகிறது, காற்று அனுப்பப்படாத வார்ப்பு அச்சின் மூலைகளில். எலும்பு முறிவுகள் பெரும்பாலும் வெள்ளை அல்லது மஞ்சள் நிறத்தில் இருக்கும், மற்றும் எக்ஸ்ரே அல்லது இயந்திர செயலாக்கம் மூலம் கண்டறியப்படுகின்றன. இது அல்கலைன் சலவையிலும் காணலாம், ஊறுகாய் அல்லது அனோடைசிங்

அலுமினியம் இறக்கும் வார்ப்புகளின் குறைபாடு பண்புகள்: ஆக்ஸிஜனேற்றப்பட்ட கசடு பெரும்பாலும் வார்ப்பின் மேல் மேற்பரப்பில் விநியோகிக்கப்படுகிறது, காற்று அனுப்பப்படாத வார்ப்பு அச்சின் மூலைகளில். எலும்பு முறிவுகள் பெரும்பாலும் வெள்ளை அல்லது மஞ்சள் நிறத்தில் இருக்கும், மற்றும் எக்ஸ்ரே அல்லது இயந்திர செயலாக்கம் மூலம் கண்டறியப்படுகின்றன. இது அல்கலைன் சலவையிலும் காணலாம், ஊறுகாய் அல்லது அனோடைசிங்

காரணம்:

1. அலுமினியம் டை-காஸ்டிங் கட்டணம் சுத்தமாக இல்லை, மற்றும் பயன்படுத்தப்படும் கட்டணத்தின் அளவு அதிகமாக உள்ளது

2. மோசமான கேட்டிங் சிஸ்டம் வடிவமைப்பு

3. அலாய் திரவத்தில் உள்ள கசடு சுத்தம் செய்யப்படவில்லை

4. முறையற்ற ஊற்று நடவடிக்கை கசடு கொண்டுவருகிறது

சுத்திகரிக்கப்பட்ட பிறகு நிற்கும் நேரம் போதுமான மாற்றம்

தடுப்பு முறை:

1. கட்டணம் மணல் வீசப்பட்டதாக இருக்க வேண்டும், மற்றும் பயன்படுத்தப்படும் கட்டணத்தின் அளவு சரியான முறையில் குறைக்கப்பட வேண்டும்

2. அதன் கசடு தக்கவைக்கும் திறனை அதிகரிக்க கேட்டிங் அமைப்பின் வடிவமைப்பை மேம்படுத்தவும்

3. கசடுகளை அகற்ற சரியான ஃப்ளக்ஸ் பயன்படுத்தவும்

4. ஊற்றுவது நிலையானதாக இருக்க வேண்டும் மற்றும் கசடு தக்கவைப்பில் கவனம் செலுத்த வேண்டும்

5. அலாய் திரவம் ஊற்றுவதற்கு முன் சுத்திகரிக்கப்பட்ட பிறகு ஒரு குறிப்பிட்ட காலத்திற்கு நிற்க வேண்டும்

துளைகள் மற்றும் குமிழ்கள் அலுமினிய இறக்க வார்ப்புகளில் தோன்றும்

குறைபாடு பண்புகள்: அலுமினிய வார்ப்புகளின் சுவரில் உள்ள துளைகள் பொதுவாக வட்டமான அல்லது ஓவல் ஆகும், with a smooth surface, usually shiny oxide skin, sometimes oily yellow. Surface pores and bubbles can be found by sandblasting, and internal pores and bubbles can be found by X-ray fluoroscopy or mechanical processing. The bubbles appear black on the X-ray film.

காரணம்:

1. The casting alloy is not stable, and gas is involved

2. தி (core) sand is mixed with organic impurities (such as coal cuttings, grassroots horse manure, முதலியன)

3. Poor ventilation of mold and sand core

4. There are shrinkage holes on the surface of cold iron

5. மோசமான கேட்டிங் சிஸ்டம் வடிவமைப்பு

தடுப்பு முறை:

1. Correctly control the pouring speed to avoid getting involved in gas.

2. No organic impurities should be mixed into the molding (core) sand to reduce the gas evolution of the molding material

3. Improve the exhaust ability of (core) sand

4. Correct selection and treatment of cold iron

5. Improve gating system design

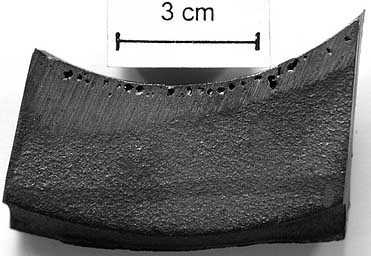

அலுமினியம் இறக்கும் வார்ப்புகளின் சுருக்கம் மற்றும் தளர்வு

காரணம்:

1. குழி ரைசரின் மோசமான உணவு விளைவு

2. டை-காஸ்டிங் கட்டணத்தில் அதிக வாயு உள்ளது

3. குழியில் ரன்னர் அருகே அதிக வெப்பம்

4. மணல் குழியில் அதிக ஈரப்பதம் உள்ளது மற்றும் மணல் கோர் உலரவில்லை

5. கரடுமுரடான அலாய் தானியங்கள்

6. அச்சில் வார்ப்பின் தவறான நிலை

7. கொட்டும் வெப்பநிலை மிகவும் அதிகமாக உள்ளது, கொட்டும் வேகம் மிக வேகமாக உள்ளது

தடுப்பு முறை:

1. ரைசரில் இருந்து உருகிய உலோகத்தால் குழி நிரப்பப்பட்டு, ரைசர் வடிவமைப்பு மேம்படுத்தப்பட்டுள்ளது

2. டை-காஸ்டிங் சார்ஜ் சுத்தமாகவும், துருப்பிடிக்காததாகவும் இருக்க வேண்டும்

3. வார்ப்பின் சுருக்க போரோசிட்டியில் ஒரு ரைசர் அமைக்கப்பட்டுள்ளது, மற்றும் குளிர் இரும்பு அல்லது குளிர் இரும்பு ரைசருடன் இணைந்து வைக்கப்படுகிறது

4. மோல்டிங் மணலின் ஈரப்பதத்தைக் கட்டுப்படுத்தவும் மற்றும் மணல் மையத்தை உலர்த்தவும்

5. பொருள் தானியங்களை செம்மைப்படுத்த நடவடிக்கை எடுக்கவும்

6. கொட்டும் வெப்பநிலை மற்றும் கொட்டும் வேகத்தை குறைக்க அச்சில் வார்ப்பின் நிலையை மேம்படுத்தவும்

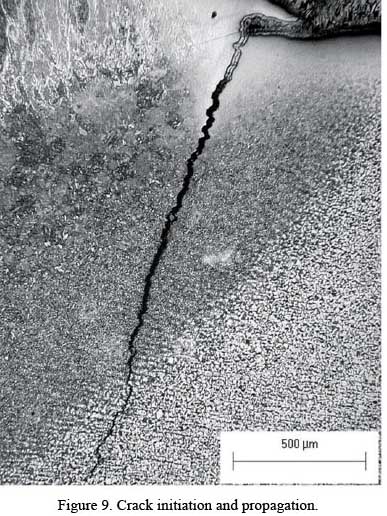

நான்கு, டை காஸ்டிங்கில் விரிசல்கள் உள்ளன

அலுமினியம் டை காஸ்டிங்கின் குறைபாடு பண்புகள்

காஸ்டிங் கிராக்

தானிய எல்லைகளில் விரிசல் உருவாகிறது, பெரும்பாலும் பிரிவினையுடன் சேர்ந்து. இது அதிக வெப்பநிலையில் உருவாகும் ஒரு வகையான விரிசல் ஆகும்.

2. வெப்ப சிகிச்சை விரிசல்

வெப்ப சிகிச்சை அதிக எரிதல் அல்லது அதிக வெப்பம் காரணமாக, இது பெரும்பாலும் டிரான்ஸ்கிரிஸ்டலின் விரிசல்களை அளிக்கிறது. பெரிய அழுத்தம் மற்றும் வெப்ப விரிவாக்க குணகம் கொண்ட உலோகக்கலவைகள் பெரும்பாலும் அதிகமாக குளிர்விக்கப்படுகின்றன. அல்லது மற்ற உலோகவியல் குறைபாடுகள் இருக்கும்போது

காரணம்

1. வார்ப்பு அமைப்பு வடிவமைப்பு நியாயமற்றது, கூர்மையான மூலைகள் உள்ளன, மற்றும் சுவர் தடிமன் மிகவும் மாறுகிறது

2. மணல் அச்சு (core) மோசமான சலுகை

3. அச்சு உள்ளூர் வெப்பமடைதல்

4. கொட்டும் வெப்பநிலை மிகவும் அதிகமாக உள்ளது

5. அச்சில் இருந்து வார்ப்புகளை வெளியே எடுப்பது மிக விரைவில்

6. வெப்ப சிகிச்சை அதிக வெப்பம் அல்லது எரிக்கப்படுகிறது, மற்றும் குளிரூட்டும் விகிதம் அதிகமாக உள்ளது

தடுப்பு முறை

1. கூர்மையான மூலைகளைத் தவிர்க்க வார்ப்புகளின் கட்டமைப்பு வடிவமைப்பை மேம்படுத்தவும், சீரான சுவர் தடிமன் மற்றும் மென்மையான மாற்றத்திற்காக பாடுபடுங்கள்

2. மணல் அச்சு சலுகையை அதிகரிக்க நடவடிக்கை எடுக்க வேண்டும் (core)

3. வார்ப்பின் அனைத்து பகுதிகளும் ஒரே நேரத்தில் அல்லது தொடர்ச்சியாக திடப்படுத்தப்படுவதை உறுதிசெய்யவும், மற்றும் கேட்டிங் அமைப்பின் வடிவமைப்பை மேம்படுத்தவும்

4. கொட்டும் வெப்பநிலையை பொருத்தமாக குறைக்கவும்

5. அச்சு குளிர்விக்கும் நேரத்தைக் கட்டுப்படுத்தவும்.

6. வார்ப்பு சிதைக்கப்படும் போது வெப்ப திருத்தம் முறை பயன்படுத்தப்படுகிறது.

7. வெப்ப சிகிச்சை வெப்பநிலையை சரியாகக் கட்டுப்படுத்தவும் மற்றும் தணிக்கும் குளிரூட்டும் வீதத்தைக் குறைக்கவும்

பிரச்சனை என்னவென்றால், அலுமினிய வார்ப்புகள் தளர்வான அமைப்பைக் கொண்டுள்ளன, உயர் போரோசிட்டி, மற்றும் பல்வேறு உலோக மற்றும் உலோகம் அல்லாத அசுத்தங்கள் உள்ளன. சாயமிட்ட பிறகு, அனோடிக் ஆக்சைடு படம் வெள்ளை புள்ளிகளுக்கு ஆளாகிறது, மற்றும் அலுமினிய வார்ப்புகளில் அனோடிக் ஆக்சைடு படத்தின் தரம் உத்தரவாதம் அளிப்பது கடினம். இது குறித்து, இந்த சிக்கலைத் தவிர்க்க பின்வரும் முறைகளைப் பயன்படுத்தலாம் என்று தொடர்புடைய நிபுணர்கள் தெரிவித்தனர்:

முதலாவதாக, உயர் மின்னழுத்தம் மற்றும் உயர் மின்னோட்ட அடர்த்தி தாக்க முறையைப் பயன்படுத்தவும். அனோடைசிங் ஆரம்ப கட்டத்தில், உயர் மின்னழுத்தம் மற்றும் உயர் மின்னோட்ட அதிர்ச்சிகள் பெரிய மற்றும் சிறிய "தடுப்புகளை" இணைக்கப் பயன்படுகின்றன..

இரண்டாவது, வார்ப்பு மேற்பரப்பு அரைக்கும் முறை. அரைப்பது வார்ப்பின் துளைகளை தரையில் உள்ள அலுமினிய தூளுடன் நிரப்பலாம் மற்றும் அசுத்தங்களால் பிரிக்கப்பட்ட தொகுதிகளை இணைக்கும் பாலமாக செயல்படும்..

மூன்றாவது, வார்ப்பு மேற்பரப்பின் ஷாட் பீனிங். சோதனை வெடிக்கும் முறைக்கு முன் நான் ஒரு சுத்தியலைச் சுற்றி விட்டேன், தடுப்பு இடைவெளியை உருவாக்குவதே நோக்கம் “தொகுதி” தட்டுவதன் மூலம் மூடப்படும், தாளுடன் இணைக்கும் பொருட்டு, விளைவு குறிப்பிடத்தக்க முடிவு. இந்த முறைகளைப் பயன்படுத்துவதன் மூலம், அலுமினிய வார்ப்புகளின் அனோடைஸ் செய்யப்பட்ட படத்திற்கு சாயமிட்ட பிறகு வெள்ளை புள்ளிகள் தோன்றுவதைத் தவிர்க்கலாம்., அதன் மூலம் அதன் தரம் உறுதி செய்யப்படுகிறது.

நடிப்பின் நன்மைகள்

1. இது சிக்கலான வடிவங்களைக் கொண்ட பகுதிகளை உருவாக்க முடியும், குறிப்பாக சிக்கலான துவாரங்கள் கொண்ட வெற்றிடங்கள் (வெப்பமாக்குதல் போன்றவை)

2. பரந்த தழுவல், தொழில்துறையில் பொதுவாகப் பயன்படுத்தப்படும் உலோகப் பொருட்களைப் போடலாம். சில கிராம்கள் ~ நூற்றுக்கணக்கான டன்கள்.

3. மூலப்பொருட்களின் பரந்த ஆதாரங்கள். விலை குறைவு. ஸ்கிராப், ஸ்கிராப், சீவல்கள்

4. வார்ப்பின் வடிவம் மற்றும் அளவு பகுதிக்கு மிக அருகில் உள்ளது, வெட்டும் அளவைக் குறைக்கிறது, இது குறைவாகவும் வெட்டப்படாமலும் உள்ளது.

வார்ப்புகளின் துளைகள் மற்றும் குமிழ்கள்

வார்ப்புகளின் துளைகள் மற்றும் குமிழ்கள்

அலுமினிய வார்ப்புகளின் சுருக்கம் மற்றும் தளர்வு

அலுமினிய வார்ப்புகளின் மேற்பரப்பு சிகிச்சை

அலுமினிய வார்ப்புகளின் சுருக்கம் மற்றும் தளர்வு

எங்களை தொடர்பு கொள்ள

உங்கள் மின்னஞ்சலுக்காக காத்திருக்கிறது, நாங்கள் உங்களுக்குள் பதிலளிப்போம் 12 உங்களுக்கு தேவையான மதிப்புமிக்க தகவல்களுடன் மணிநேரம்.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe