துளையிடல் அரை மூடிய CNC வெட்டுதல் ஆகும். டைட்டானியம் அலாய் துளையிடும் செயல்பாட்டில் வெட்டு வெப்பநிலை மிக அதிகமாக உள்ளது, துளையிடுதலுக்குப் பிறகு மீள்வது பெரியது, துரப்பண சில்லுகள் நீளமாகவும் மெல்லியதாகவும் இருக்கும், ஒட்டுவதற்கு எளிதானது மற்றும் வெளியேற்ற எளிதானது அல்ல. டைட்டானியம் துளையிடுவது பெரும்பாலும் பிட் கடிக்க காரணமாகிறது, முறுக்கப்பட்ட, மற்றும் பல. எனவே, துரப்பணம் அதிக வலிமை மற்றும் நல்ல விறைப்பு இருக்க வேண்டும், மற்றும் டிரில் பிட் மற்றும் டைட்டானியம் அலாய் இடையே இரசாயன தொடர்பு சிறியதாக உள்ளது. சிமென்ட் செய்யப்பட்ட கார்பைடு பயிற்சிகளைப் பயன்படுத்துவது சிறந்தது, ஆனால் தற்போது மிகவும் பொதுவாகப் பயன்படுத்தப்படுவது இன்னும் ட்விஸ்ட் டிரில்ஸ் ஆகும், மேம்படுத்த சில நடவடிக்கைகளை எடுத்த பிறகு, சிறந்த முடிவுகளையும் அடைய முடியும்.

(1) Improve drill bits: In order to meet the needs of titanium alloy CNC drills, the following improvement measures should be taken for twist drills:

Increase the top angle of the drill bit, 2Ф=135°~140°; Increase the clearance angle at the outer edge of the drill bit, taking 12°~15°; Increase the helix angle, p=35°~40°; Increase the thickness of the drill bit core and take (0.22~0.4) செய் (do is the diameter of the drill bit).

Use “S” shape or “எக்ஸ்” shape to sharpen the chisel edge of the drill, the chisel edge length b=(0.08~0.1)செய், while ensuring that the symmetry of the chisel edge is ≤0.06 mm. Both types of chisel edges can form a second cutting edge, which plays a role of chip separation and reduces the axial force during drilling.

The most commonly used is to grind a cutting edge shape suitable for drilling titanium alloys on a twist drill. அது, the titanium alloy group drill, the shape of the cutting part is shown in Figure 7-1. In the figure, the outer and inner cutting edge angles 2φ and 2φ′ are 130°~140° when the drill diameter do>3~10mm, and 125°~140° when do>10~30 mm;

The clearance angle α of the outer edge is 12°~18° when do>3~10 mm, and 10°~15° when do>10~30 mm;

Chisel edge angle ψ=45°;

Internal cutting edge angle γτ=-10°~-15°;

Inner blade angle τ=10°~15°;

The relief angle of the arc blade aR=18°~20°.

Relevant parameters and drilling amount of titanium alloy group drill

See Table 7-8 மற்றும் அட்டவணை 7-9 for the relevant parameters and drilling quantities of titanium alloy group drills.

Four guiding blades are made on the drill bit to increase the section moment of inertia of the drill bit, improve rigidity, and naturally form two auxiliary cooling grooves. The durability is about 3 times higher than that of standard drills, and the cutting temperature is reduced by about 20%. அதே நேரத்தில், the amount of hole expansion is reduced due to the stable guiding. உதாரணத்திற்கு, the hole expansion of a Ф3 mm four-flute drill bit is 0.03~0.04 mm, while the standard drill bit is 0.05~0.06 mm.

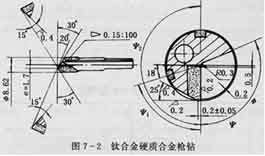

(2) Choose a suitable gun drill: When drilling deep holes with a titanium alloy aspect ratio greater than 5, when the hole diameter is less than or equal to 30 மிமீ, a cemented carbide gun drill is generally used, படத்தில் காட்டப்பட்டுள்ளது 7-2; When the hole diameter is greater than 30 மிமீ, a cemented carbide BTA drill bit or jet suction drill is used. Use the gun drill shown in Figure 7-2 to drill the hole of TC4, the hole depth is 204 மிமீ (length-to-diameter ratio is about 26), and the surface roughness Ra is 1.6 μm. The productivity is increased by 4 முறை, the chips are in the shape of “Plum” or “சி”, and chip removal is normal.

Water-based cutting fluids should not be used when drilling deep holes, because water may form steam bubbles on the cutting edge at high temperatures, which may easily generate built-up edges and make drilling unstable. It is advisable to use N32 engine oil and kerosene, the ratio of which is 3:1 or 3:2, and sulfurized cutting oil can also be used.

Cemented carbide gun drills for drilling titanium alloys

When using a carbide gun to drill deep holes with a length-to-diameter ratio greater than 30. Vibration drilling by applying vibration of less than 100 Hz in the axial direction can make the surface roughness Ra of the workpiece 0.3 μm and increase the productivity by 5 முறை. The specific parameters are Vc=17 m/min, f=0.033 min/r, the amplitude is 0.07 மிமீ, the frequency is 35 Hz, the roundness of the workpiece is 4 μm, and the surface roughness Ra is 0.33 μm.

(3) Choose the right cutting fluid: Electrolytic cutting fluid can be used when drilling shallow holes. Its ingredients are sebacic acid 7%-10%, triethanolamine 7%-10%, glycerol 7%-10%, boric acid 7%-10%, sodium nitrite 3%-5%, and the rest is water.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe