கருவி மற்றும் அச்சு உற்பத்தியில் சிக்கலான வரையறைகள் தோன்றும், மற்றும் பெருமளவில் உற்பத்தி செய்யப்படும் பொருட்கள். சிஎன்சி இயந்திர கருவிகள் தோன்றுவதற்கு முன், வாகனத் தொழிலில் பயன்படுத்தப்படும் ஃபோர்ஜிங் டைஸ் மற்றும் டைகள் முக்கியமாக கையால் தயாரிக்கப்பட்டன. 1970களுக்குப் பிறகு, CNC இயந்திர கருவிகள் கருவி மற்றும் அச்சு உற்பத்தியில் பரவலாகப் பயன்படுத்தப்படுகின்றன. சிக்கலான சுயவிவரங்களின் அடிப்படை வரையறைகள் பொதுவாக அரைப்பதன் மூலம் செயலாக்கப்படுகின்றன, மற்றும் சுற்றியுள்ள CNC இயந்திர கருவிகள் ஆரம்பத்தில் மூன்று-அச்சு இணைப்புக்கு அமைக்கப்பட்டுள்ளன.

1980 களில் நுழைந்த பிறகு, ஐந்து-அச்சு அரைக்கும் இயந்திரங்கள் சிக்கலான மேற்பரப்பு செயலாக்கத்தில் பரவலாகப் பயன்படுத்தப்படுகின்றன. அரைத்த பிறகு பணிப்பகுதியின் விளிம்பு பணிப்பகுதியின் இறுதி வடிவத்திற்கு மிக அருகில் உள்ளது, ஆனால் கடைசி முடித்த செயல்முறை இன்னும் கைமுறையாக உள்ளது. 1980களின் பிற்பகுதியில், அதிவேக வெட்டும் தொழில்நுட்பம் படிப்படியாக வளர்ச்சியடைந்து முதிர்ச்சியடைந்தது, மற்றும் தொழில்துறை உற்பத்தியில் அதன் பயன்பாடு இயந்திர கருவிகளின் அடிப்படையில் தொடர்ந்து மேம்படுத்தப்பட்டுள்ளது, வெட்டும் கருவிகள் மற்றும் பிற தொடர்புடைய தொழில்நுட்பங்கள். அதிவேக வெட்டுதல் ஊட்ட வேகத்தை இரட்டிப்பாக்கும் என்பதால், உற்பத்தித் திறனைக் குறைக்காமல் தீவன சுருதியைக் குறைக்கலாம். பணிப்பொருளின் வடிவத் துல்லியத்தை மேம்படுத்துவதற்கும் மேற்பரப்பு கடினத்தன்மையைக் குறைப்பதற்கும் இது ஒரு முன்நிபந்தனையை வழங்குகிறது.. தற்போது, அதிவேக துருவல் மூலம் செயலாக்கப்பட்ட பெரும்பாலான பணியிடங்களுக்கு இனி கடைசி கைமுறை செயலாக்க செயல்முறை தேவையில்லை, ஆனால் நேரடியாகப் பயன்படுத்த முடியும்.

5-சிக்கலான சுயவிவரங்களின் அச்சு எந்திரம்

புதிய கருவி பொருட்கள்: அலுமினா அடிப்படையிலான மட்பாண்டங்கள் போன்றவை, silicon nitride-based ceramics, cermets, சிமென்ட் கார்பைடு, especially the continuous development of superhard coatings, making hard face milling possible. The mold surface can be milled to shape after quenching, thereby avoiding deformation caused by quenching after milling. This not only simplifies the machining process, but also improves the accuracy of the workpiece.

கூடுதலாக, with the application of precision forging in die manufacturing, the die blank after forging already has its designed basic shape, and the remaining machining allowance is insignificant compared with the milling of the entire blank. இந்த வழக்கில், in addition to milling, it can also be processed by high-efficiency grinding. Compared with hard face milling, high-efficiency grinding can not only improve the shape accuracy of the workpiece, ஆனால் பணிப்பகுதியின் மேற்பரப்பு கடினத்தன்மையை மேம்படுத்தவும். பல உயர் திறன் அரைக்கும் முறைகள் உள்ளன, பொதுவாக கோள வடிவ அரைக்கும் சக்கரங்கள் மற்றும் சிறிய விட்டம் கொண்ட பெல்ட் சக்கரங்கள் கொண்ட பெல்ட் அரைக்கும் அதிவேக.

அரைக்கும் கட்டர் வகை

கருவிகள் மற்றும் அச்சுகளில் உள்ள முப்பரிமாண இலவச வடிவ மேற்பரப்புகள் பொதுவாக 5-அச்சு எந்திர மையத்தில் செயலாக்கப்படுகின்றன.. பணிப்பொருளின் பொருள் பெரும்பாலும் அலாய் ஸ்டீல் அல்லது கருவி எஃகு என்பதால், இயந்திரக் கருவியின் அமைப்பு மற்றும் எண் கட்டுப்பாட்டு அமைப்பு செயலாக்க செயல்பாட்டில் உற்பத்தித்திறன் மற்றும் பணிப்பகுதி துல்லியத்தின் தேவைகளை கருத்தில் கொள்ள வேண்டும்., மற்றும் இதன் அடிப்படையில் பொருத்தமான தளவமைப்பு மற்றும் தேர்வுமுறையை உருவாக்கவும். பல்வேறு அச்சுப் பொருட்களை வெட்டும்போது இயந்திரக் கருவி அதிக சிதைவுக்கு உட்படாமல் இருப்பதை உறுதி செய்வதற்காக, the machine tool stiffness should be the first priority when determining the machine layout. Larger axis machining center, most of a gantry structure, some small-sized five-axis machining center is also sometimes used high column structure.

Since the beginning of the 1990s, almost all complex shapes have been processed by high-speed cutting in production. The purpose is to improve production efficiency, reduce product cost, and at the same time improve the shape accuracy of the workpiece and reduce the surface roughness. In order to meet the needs of high-speed cutting, the spindle of the machine tool almost without exception uses an electric spindle. The spindle speed is continuously variable according to the diameter of the tool used, மற்றும் வேகம் நிமிடத்திற்கு பல ஆயிரம் புரட்சிகள் முதல் நிமிடத்திற்கு பல்லாயிரக்கணக்கான புரட்சிகள் வரை இருக்கும். ஸ்லைடிங் டேபிளின் டிரைவ் சிஸ்டமும் அதிவேக வெட்டும் வழக்கமான எந்திர மையங்களிலிருந்து வேறுபட்டது.. அதிவேக டிரைவ் நட் ஸ்க்ரூ அசெம்பிளி மற்றும் லீனியர் மோட்டார் டிரைவுடன் பொதுவாகப் பயன்படுத்தப்படும் அமைப்பு, அதிகபட்ச ஊட்ட வேகம் 100மீ / நிமிடம் அல்லது அதற்கு மேல்.

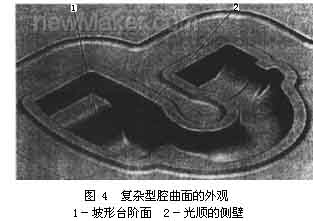

சிஎன்சி எந்திர சிக்கலான குழி மேற்பரப்பின் தோற்றம் வரைதல்

சிக்கலான மேற்பரப்புகளை செயலாக்கும் போது, இயந்திரக் கருவியின் CNC அமைப்பும் சில சிறப்புத் தேவைகளைப் பூர்த்தி செய்ய வேண்டும். உதாரணத்திற்கு, சிக்கலான மேற்பரப்புகளுக்கான CNC எந்திர நிரல்கள் பொதுவாக CAD/CAM மென்பொருளில் உருவாக்கப்படுகின்றன. ஒரு சுயவிவர நிரலுக்கு பெரும்பாலும் பல மெகாபைட்டுகள் தேவைப்படுகின்றன (பைட்) சேமிப்பு இடம், மேலும் NC நிரல்களை ஃப்ளாப்பி டிஸ்க் மூலம் மாற்ற முடியாது. எனவே, CNC நிரலை CAD/CAM இலிருந்து நேரடியாகப் பெறுவதற்கு CNC அமைப்பு மற்ற கணினி அமைப்புகளுடன் நெட்வொர்க்கிங் செயல்பாட்டைக் கொண்டிருக்க வேண்டும்.. கூடுதலாக, எண் கட்டுப்பாட்டு அமைப்பு மேம்பட்ட கட்டுப்பாட்டு தொழில்நுட்பத்தையும் பின்பற்ற வேண்டும், முதலில், அதற்கு LookAhead இன் செயல்பாடு தேவைப்படுகிறது. வேறு வார்த்தைகளில் கூறுவதானால், இயந்திர கருவி ஒரு குறிப்பிட்ட பாதையை செயலாக்கும் முன், தரவு அமைப்பு முன்கூட்டியே செயலாக்கப்பட வேண்டிய மேற்பரப்பை பகுப்பாய்வு செய்கிறது. வளைந்த மேற்பரப்பின் ஒவ்வொரு புள்ளியின் வளைவு மற்றும் ஒவ்வொரு அருகிலுள்ள புள்ளியின் இணைப்பு உறவின் படி, இயந்திரக் கருவியின் ஊட்ட வேகமானது, வேலைப்பொருளின் துல்லியத்தை உறுதிசெய்யும் முன்மாதிரியின் கீழ் அதிக உற்பத்தித்திறனை அடைய சரியான முறையில் சரிசெய்யப்படுகிறது.. செயலாக்கத்தின் போது மாறும் பிழைகளைக் குறைப்பதற்காக, வழக்கமான டேன்டெம் முறையைப் பயன்படுத்தி தரவைச் சரிசெய்வதற்கான புதிய சர்வோ பிழையானது இனி விகிதாசார ஒருங்கிணைந்த வழித்தோன்றலாக இருக்காது (PID) கட்டுப்படுத்தி, நிலை மற்றும் வேக நிலை அளவுருக்களுக்கு ஈடுசெய்வதன் மூலம் மாநில சீராக்கியைப் பயன்படுத்துவதற்குப் பதிலாக. இந்த வகையான ரெகுலேட்டரைப் பயன்படுத்துவதன் மூலம் டிரைவ் ஹிஸ்டெரிசிஸ் பிழையை முற்றிலுமாக அகற்றலாம், இடைவெளி அல்லது உராய்வு காரணமாக ஏற்படும் நேரியல் அல்லாத பிழையை ஈடுசெய்யவும், மற்றும் இயந்திர கருவியின் சில அதிர்வுகளை கூட ஈடுசெய்யும். பணிப்பொருளின் வடிவத் துல்லியத்தை மேம்படுத்துதல் மற்றும் மேற்பரப்பு கடினத்தன்மையைக் குறைத்தல் ஆகியவற்றின் தேவைகளைப் பூர்த்தி செய்ய.

குழி மேற்பரப்பின் வெட்டு பாதையை அமைத்தல்

சிக்கலான சுயவிவரங்களை செயலாக்கும்போது உற்பத்தி திறன் மற்றும் செயலாக்க தரத்தில் கருவி அமைப்பு ஒரு தீர்க்கமான பாத்திரத்தை வகிக்கிறது.. வெட்டும் கருவி அமைப்பைத் தேர்ந்தெடுக்கும்போது, முதலில் செயலாக்கப்பட வேண்டிய பகுதிகளின் வடிவவியலில் இருந்து தொடங்க வேண்டும், மற்றும் நியாயமான முறையில் வெட்டும் கருவிகளின் வகைகளைப் பயன்படுத்தவும். படத்தில் காட்டப்பட்டுள்ளபடி 1, ஒவ்வொரு பகுதியின் வடிவவியலும் மிகவும் வேறுபட்டது. செயலாக்கத்திற்கு ஒரு பந்து முனை அரைக்கும் கட்டர் மட்டுமே பயன்படுத்தப்பட்டால், ஒரு சிறிய விட்டம் கொண்ட ஒரு பந்து முனை அரைக்கும் கட்டர் தேர்ந்தெடுக்கப்பட வேண்டும், இது செயலாக்க செயல்திறனை மேம்படுத்துவதை கடினமாக்குகிறது. கூடுதலாக, சில பகுதிகளின் வில் ஆரம் மிகவும் சிறியது, அதை ஒரு சிறிய பந்து எண்ட் மில் மூலம் கூட செயலாக்க முடியாது. எனவே, உற்பத்தி திறன் மற்றும் பணிக்கருவி வடிவம் ஆகிய இரண்டின் தேவைகளையும் கணக்கில் எடுத்துக்கொள்வது, சிக்கலான சுயவிவரங்களை செயலாக்க ஐந்து அச்சு எந்திர மையத்தில் மற்ற வகை அரைக்கும் வெட்டிகள் பொருத்தப்பட்டிருக்க வேண்டும்., இறுதி ஆலைகள் மற்றும் மூன்று முகம் அரைக்கும் வெட்டிகள் போன்றவை.

படம் 2 சில வகையான அரைக்கும் வெட்டிகளைக் காட்டுகிறது. அளவு அனுமதிக்கும் வரை, regardless of the shape of the tool, the cutting edge should be a milling insert with a convertible clamp. Such knives can be combined in a variety of ways because of the blade and the body, and the blade and the body can be produced by different companies. எனவே, large-scale specialized production can be formed, which not only helps to improve the quality of the tool, but also helps to reduce the production cost of the tool.

தற்போது, most of the indexable blades on the market use CVD coated carbide blades. In order to achieve higher pseudo-abrasion resistance, the indexable inserts are all multi-layered coatings. Bizhi Al2O3 can improve the chemical stability of the blade. TiN and TiCN can enhance the wear resistance of the blade. In order to enhance the sharpness of the blade, குறைந்த வெப்பநிலை CVD முறைக்கு கூடுதலாக, பூச்சு PVD முறையிலும் தயாரிக்கப்படலாம். சில செயலாக்கம் பிளேடில் மிகவும் கடுமையான தேவைகளைக் கொண்டுள்ளது. முடிக்கப்பட்ட மேற்பரப்பின் கடினத்தன்மையைக் குறைக்க கத்தி ஒரு கூர்மையான வெட்டு விளிம்பைக் கொண்டிருக்க வேண்டும், ஆனால் பணிப்பொருளின் வடிவத் துல்லியத்தை உறுதிப்படுத்த அதிக உடைகள் எதிர்ப்பையும் கொண்டுள்ளது. இந்த வழக்கில், பல பூச்சுகளின் கலவையைப் பயன்படுத்த வேண்டும். சில கத்திகளின் பயன்பாடு முட்டாள்தனமாக இருப்பதை உறுதி செய்வதற்காக, பூச்சு அடுக்குகளின் எண்ணிக்கை அதிகமாக இருக்கலாம் 100.

கருவியின் ஆயுள் உணவு விகிதத்துடன் நெருக்கமாக தொடர்புடையது, வெட்டு வேகம் மற்றும் வெட்டு ஆழம். உகந்த வெட்டு அளவு பெரும்பாலும் ஒரு சிறிய வரம்பாகும், இது குறிப்பிட்ட கருவி மற்றும் பணிப்பொருளின் பொருளின் படி தீர்மானிக்கப்பட வேண்டும்.

கூடுதலாக, போன்ற வெட்டு உத்திகள்: கருவி பாதையின் திட்டமிடல், the normal vector of the tool axis surface (the normal direction of the surface at this point) or the different methods along the surface tangent vector (the tangent direction of the surface at this point), முதலியன, are also a key factor for processing complex surfaces . It not only affects the surface roughness of the processed workpiece, but also affects the shape and dimensional accuracy of the workpiece. படம் 3 shows the different cutting strategies used when machining a cylindrical surface. For cutting in the circumferential direction, the tool path needs to be interpolated in two-axis linkage. When cutting along the generatrix direction, the tool only needs to perform single-axis interpolation. கூடுதலாக, different cutting methods have great differences in tool wear. கீழே அரைக்கும் போது கருவி தேய்மானம் அப் மில்லிங்கை விட கணிசமாகக் குறைவாக இருக்கும், மற்றும் ஒரே திசையில் அரைப்பதை விட, மறுபரிசீலனை அரைக்கும் போது ஏற்படும் தேய்மானம் மிக அதிகம்..

இயந்திர செயல்முறையின் நிலைத்தன்மையை மேம்படுத்துவதற்காக, வெட்டு உத்தியை மேம்படுத்தும் போது, வெட்டும் தொடர்ச்சி உறுதி செய்யப்பட வேண்டும், மற்றும் வெட்டு இயக்கம் மற்றும் செயலற்ற பக்கவாதம் வெட்டு நேரத்தை குறைக்கும் வகையில் முடிந்தவரை குறைக்கப்பட வேண்டும். எஃகு கடினமான அரைக்கும் போது, தொடர்ச்சியான ஏறு அரைப்பதை உறுதி செய்ய வேண்டும், ஏற்ற இறக்கத்தின் அளவை வெட்டும் போது வெட்டு கத்தியின் உச்சத்தை குறைக்க.

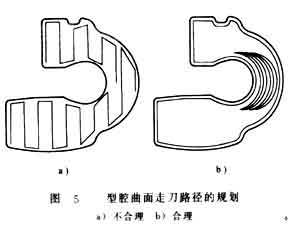

படத்தில் காட்டப்பட்டுள்ள பணிப்பகுதியை செயலாக்கும் போது 4, படம் 5a இல் காட்டப்பட்டுள்ள வரிசை வெட்டுப் பாதை பிரிவு செயலாக்கம் பயன்படுத்தப்பட்டால்; கருவியின் இயக்கம் மிகவும் நியாயமற்றது, வெட்டு நிலைமைகள் மிகவும் திருப்தியற்றவை, செயலாக்க நேரம் 33 நிமிடங்கள், மற்றும் பணிப்பகுதியின் மேற்பரப்பு கடினத்தன்மை 6-9μm ஆகும். செயலாக்கத்திற்காக படம் 5b இல் காட்டப்பட்டுள்ள வட்டம் வெட்டும் பாதைக்கு மாறினால், செயலாக்க நேரம் சுமார் 27 நிமிடங்கள். அதே நேரத்தில், பணிப்பகுதியின் கடினத்தன்மையையும் குறைக்கலாம் 2 ~ 4μm.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe