Hur man ställer in parametrarna för CNC-fräsdelar?

De grundläggande parametrarna att beakta i fräsningsprocessen är följande:

Val av typ av maskin, tillbehör och system för montering av det mesta och verktyg.

Val av typ av fräsning: frontal, Axial i överensstämmelse eller Axial n’oposition.

Val av skärparametrar: skärhastighet (Vc), verktyg xiru hastighet (n), skärhastighet (Va), passera djup (sid), skärbredd (Ac), etc.)

Det råder ingen enighet inom bearbetningssektorn när det gäller namnen på fräsprocedurer. Axiell fräsning kallas även periferal fräsning, cylindrisk fräsning, eller spiralfräsning. De två typerna av axiell fräsning är också kända under namnen:

Ställ in parametrarna för CNC-fräsdelar

Fräsning för att matcha: fräsningen är motlåg, eller nedströmsfräsning.

Fräsningsmotstånd: fräsning är mot kanten, eller normal fräsning.

I fräsningen enl, the tool xira in the same feeling in the progress of the piece. This type of milling is also known as contra-low milling because, when the xiru of the mill is horizontal, the vertical component of the cutting force is directed against the pack. In the milling oposition, also known as milling is against the edge, the opposite occurs, this is, the tool will go in the opposite direction to the best of the piece and the vertical component of the cutting force is directed against the edge.

To achieve good quality on the machined surface, consistent milling is always the most recommended milling method than the dexar machine, tool and tools.

In the milling against the opposition, the thickness of the forge and the cutting pressure increase as the tool advances, so less power is required for the machine. If yes, this method has drawbacks. It produced vibrations in the machine and a worse surface quality of the machining. It is necessary to be careful to hold the piece because the emburrie of the tool will tend to push it out of the mooring.

In concordant milling, the teeth of the cutter begin cutting the tailpiece with maximum thickness , pole that requires a greater cutting effort than in milling and opposing. When the cutter is removed from the part, the thickness of the forging is less and therefore the working pressure is less, thus producing a better finish of the machined surface. This milling method has more powerful and rigid machines. This milling favored the support of the piece because it tends to open it against the bottom.

When using tools that allow the cutting edges to advance the cut in the axial direction and in the radial direction, in most cases it is recommended that, when the cutter is cutting, the movements of the better in the radial direction should be carried out as a priority.

This is due to the fact that the xeometry of the cutting edges, in most cases, is designed so that they become more folded as the cut advances in a radial direction. Bearing this in mind, the deepening movements with these tools should preferably be carried out in a vacuum, leading to an initial drilling or well drilling with other tools, by means of drills or trepanning crowns. If yes, when they use round inserts in shaping cutters, the direction of meyora is indifferent.

CNC Cutting speed

Skärhastighet

Main article: Skärhastighet

Define this as cutting speed at the linear speed of the periphery of the cutter or other tool that uses milling. The cutting speed, which is expressed in meter per minute (m / min), has to be chosen before starting the machining and its value depends on many factors, especially the quality and type of cutter that is used. använda sig av, the hardness and machinability of the material to be machined and the best speed used. The main limitations of the machine are the range of speeds, the power of the motors and the rigidity of the fixation of the piece and the tool.

As each cutting edge of the milling cutter works intermittently on the part, cutting only one fraction of each revolution of the tool, the cutting edges have temperatures lower than those that they will never reach and, regardless of this, använda hastigheter. skär äldre. If yes, fräsens arbete kan aldrig betraktas som intermittent, eftersom det alltid finns en framkant i arbetsfasen.

Från bestämning av skärhastigheten, de varv per minut som verktygsspindeln kommer att ha kan bestämmas enligt följande formel:

Ställ in verktygets rotationshastighet

Där Vc är skärhastigheten, n är verktygets rotationshastighet, och Dc är verktygets diameter.

Skärhastigheten är den viktigaste faktorn som bestämmer verktygets livslängd. En hög skärhastighet gör att bearbetning kan utföras på kortare tid men påskyndar slitaget på verktyget. Tillverkarna av verktyg och bearbetningsmanualer tillhandahåller värdefull information om verktygens snabba skärhastighet under en viss livslängd eller varaktighet för verktyget, vid fall av 15 minuter. On occasions, it is desirable to adjust the cutting speed for a different duration of the tool and to optimize the productivity, for which, the values of the cutting speed multiply by a correction factor. The relationship between this correction factor and the duration of the tool n’operation of nun and llinial cutting.

Excessive cutting speed can lead to very rapid wear of the tool cutting edge, plastic deformation of the cutting edge with loss of machining tolerance and, generally speaking, poor machining quality. Å andra sidan, a cutting speed that is too low can lead to the formation of a contribution to the tool, difficulties in the evacuation and an increase in machining time, which translates into a low productivity and a high cost of machining.

Set CNC Depth of cut or run

Tool rotation speed

Spindelns rotationshastighet uttrycks davezu i varv per minut (rpm). I konventionella fräsmaskiner finns ett begränsat hastighetsområde, beroende på huvudmotorns arbetshastighet och antalet hastigheter i maskinens växellåda. På numeriskt styrda fräsmaskiner, denna hastighet styrs med ett återkopplingssystem som kan välja vilken hastighet som helst inom ett intervall av hastigheter, upp till en maximal hastighet.

Verktygets rotationshastighet är direkt proportionell mot skärhastigheten och omvänt proportionell mot verktygets diameter.

Den bästa fräshastigheten är den relativa hastigheten mellan stycket och verktyget, detta är svanshastigheten som skärningen fortskrider. Ju bättre och radien på skärverktygsspetsen är de två viktigaste faktorerna på vilka fräsytans grovhet beror på.

Varje fräs kan effektivt skära en rad hastigheter av bästa per varv av verktyget, kallas sitt bästa per varv (fn). Detta intervall beror i grunden på antalet tänder på skäraren, storleken på varje tand och skärdjupet, förutom styckets materialtyp och skärplåtens kvalitet och typ. Detta hastighetsintervall är experimentellt bestämt och kopplat till våra skärtillverkare’ kataloger. Dessutom, denna hastighet begränsas av styvheten hos delen och verktygstillbehören och av kraften hos maskinens motor. Den maximala tjockleken i mm är den viktigaste begränsningsindikatorn för ett fräsverktyg. The cutting edge of the tools is tested for having a certain value of a minimum and a maximum of coarseness.

The improvement per revolution (fn) is the product of the improvement per tooth per number of teeth (z) of the tool.

The speed of improvement is the product of the improvement per revolution of the speed of rotation of the tool.

Like the tool’s rotation speed queue, in conventional milling machines the best speed chooses a range of speeds available in a box of changes, being that the numerical control milling cutters can work with any speed from best to maximum. maximum speed of the machine.

The speed of improvement is decisive for the formation, the power consumption, the surface roughness, mechanical stresses, the temperature in the cutting area and the productivity. A high speed of improvement gives rise to a good control and a longer duration of the tool per unit of machined surface, but also gives rise to a high surface roughness and a greater risk of deterioration of the tool by frayatos or by excessive temperatures. If yes, a slower speed leads to the formation of longer forgaxes that can form loops and a higher machining time, which means that the duration of the tool per surface unit is shorter and that the production is more expensive.

Fast machining

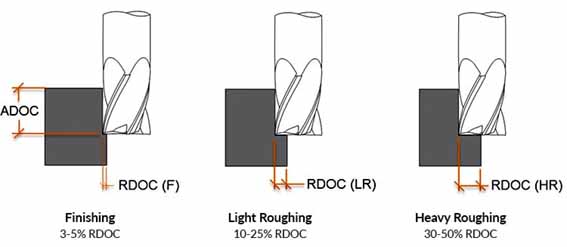

Depth of cut or run

The depth of cut or depth of pass (sid) and the depth of the layer cornered from the surface of the piece in a single pass of the tool. Davezu expressed in millimeters (mm). The cutting width (s), expressed in mm, and the width of the part of the piece involved in the cut. These parameters have to be taken into account due to the influence that the calculation of the forging section has and consequently the necessary cutting force to be able to carry out the machining.

The depth of the pass is established a priori and depends mainly on the growth of the material to be machined, the degree of dimensional precision to be achieved, the power of the machine and the relationship with respect to the best chosen and the parameters of the cutting plate. such as its size, the radius of the tip and its profile. When carrying out forge machining, use edges with a longer cutting edge that allow machining with higher pass depths and faster speeds. If yes, for the operations d’acabáu, get a depth of smaller cut.

The effective cutting length (la), which is the maximum value directly related to the length of the cutting edge, depends on the depth of the cut (sid) and the position angle.

Thicket and section

The relationship between the best per tooth of the strawberry (fz) and the depth of the cut (sid) constitutes the section of. The section is also related to the type of milling that is carried out, the section is equal to The thickness of the drill corresponds to the best per tooth of the bur.

Control of section and thickness are important factors in determining the machining process. The smaller the thickness of the starting moment, the filu load will be less and this will allow the application of higher speeds of improvement per tooth without damaging the mesmu, having to reduce the depth of cut on account of the smaller angles in the area of the edges. The power to control the section depends mainly on factors such as the power of the machine, the fixation or the clamping system of the piece, the section of the tool sleeve as well as the clamping of the inserts and the xeometry of the tool. them mesmes. The increase in the section and thickness, among other variables, implies an increase in the power necessary for the material removal to be carried out.

Machining time

In order to calculate the machining time of a milling machine, it is necessary to take into account the length of the approach and exit of the milling cutter from the part being machined. Style length depends on the type of milling. Förresten, längden på tillvägagångssättet sammanfaller med verktygets metalldiameter; Spårfräsning är annorlunda och beror på spårets djup och skärets diameter; och vid intern eller extern konturfräsning beror bearbetningslängderna på skärmaskinens diameter och den konturformade ytans xeometri..

Specifik skjuvkraft

Skärkraften är en parameter att ta hänsyn till för att undvika fransiga fransar och deformationer i verktyget och i ett stycke och för att kunna beräkna den nödvändiga effekten för att utföra en bearbetningsbestämning. Denna parameter beror på fräshastigheten, skärhastigheten, materialets bearbetbarhet, materialets hårdhet, verktygets egenskaper och den genomsnittliga tjockleken på smidet. Alla dessa faktorer ingår i en koefficient som kallas den specifika skjuvkraften (kc), som uttrycks i N / mm².

Fast machining

Konceptet med snabb bearbetning, även kallad höghastighetsbearbetning (MAV), hänvisa till vilka tillverkas med moderna maskiner, numeriska styrverktyg med kraftfulla och robusta huvuden som gör att de kan köras med många tusen varv per minut upp till storleksordningen 30,000 rpm, och mycket stora fungerar bäst när det kommer till bearbetning av mjuka material och med mycket baleráu de forgaxa så att det är förknippat med tillverkning av formar eller stora komponenter inom flygindustrin. Högbearbetade metaller och legeringar är de mest populära i konceptet för snabb bearbetning. För snabb bearbetning av stycken med komplexa former, använda CAM-system som genererar specifika banor med hög hastighet, smide och efterbehandling.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe