produktkategori

Produkttaggar

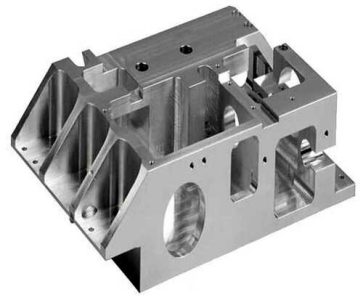

kontrollera precisionen hos frästa delar

Optimeringen av CNC-fräsanvändningen baseras på egenskaperna hos fräsdelarna. Genom den tekniska och ekonomiska analysen och forskningen av CNC-fräsningsprocessen, en vetenskapsman, rimlig och noggrann matematisk modell för optimering av fräsparameter är etablerad, och lämpliga optimeringsalgoritmer används.

Optimeringen av CNC-fräsanvändningen baseras på egenskaperna hos fräsdelarna. Genom den tekniska och ekonomiska analysen och forskningen av CNC-fräsningsprocessen, en vetenskapsman, rimlig och noggrann matematisk modell för optimering av fräsparameter är etablerad, och lämpliga optimeringsalgoritmer används.

Vad är mängden fräsning?

Med den snabba utvecklingen av modern tillverkningsteknik, det finns fler och fler delar med olika komplexa formningsytor och höga precisionskrav. Som en av de viktigaste bearbetningsmetoderna för denna typ av delar, CNC-fräsning. Valet av styckningsmängd kommer att ha större inverkan på bearbetningseffektiviteten, verktygets hållbarhet, bearbetningskostnad och bearbetningskvalitet.

Fräsoptimeringsmodell

Hitta en uppsättning numeriska styrfräsparametrar som minimerar värdet av målfunktionen i det möjliga området för fräsparametrar. Därför, Nyckeln till optimering av CNC-fräsparametrar är att fastställa det numeriska förhållandet mellan designvariablerna, optimeringsmålen, och begränsningarna, det är, att upprätta den matematiska optimeringsmodellen.

I optimal design, de oberoende parametrarna som behöver optimeras kallas optimala designvariabler. Skärparametrarna såsom spindelhastighet, matningshastighet, frästjocklek, skärbredd vid CNC-fräsning är de faktorer som påverkar förverkligandet av CNC-fräsningsmål, och är de grundläggande kontrollmängderna i CNC-fräsningsprocessen. Det finns faktiskt det bästa kombinationsschemat mellan dem. Därför, i den matematiska modellen för optimering av numerisk styrning av fräsparametrar, spindelhastigheten n, matningshastigheten vf, mängden ryggverktyg ap, skärbredden ae, etc. används. Skärmängden är en designvariabel.

Fräsobjektiv funktion

Objektivfunktionen är en funktion av designvariabler och ett index för att jämföra och välja olika designscheman. The objective function of numerical control milling parameter optimization should be consistent with the purpose of numerical control milling processing. The purpose of CNC machining is to maximize economic benefits, det är, through the best combination of cutting parameters, give full play to the cutting efficiency of machine tools and tools, and under the premise of ensuring the quality of processing, reduce processing costs as much as possible and increase productivity. Both processing cost and productivity can establish a functional relationship with the cutting amount. Därför, taking processing cost and productivity as the objective function of numerical control milling consumption optimization is in line with the actual needs of production.

Constraints for milling

Valet av CNC-fräsmängd begränsas av tekniska förhållanden som CNC-verktygsmaskiner, verktyg, arbetsstycken och bearbetningskvalitet, och utbudet av skärmängder som är tillgängliga för val är begränsat. Därför, begränsningsvillkoren för optimering av numeriska styrfräsparametrar bör fastställas baserat på dessa begränsningar, så att de optimerade resultaten överensstämmer med den faktiska produktionen.

Multi-objektiv optimeringsbakgrund av skärparametrar

Det optimala valet av bearbetningsparametrar för skärande metall är av stor betydelse för att säkerställa bearbetningskvaliteten, öka produktiviteten och de ekonomiska fördelarna. Det är också särskilt viktigt för CNC-verktygsmaskiner, speciellt bearbetningscentra. På grund av bearbetningsprocessens komplexitet och osäkerhet, många fabriker väljer styckningsmängden baserat på erfarenhet, men de faktiska resultaten varierar mycket från person till person. För att kontrollera och säkerställa kvaliteten på behandlingen, ge full spel åt energieffektiviteten hos CNC-verktygsmaskiner, så att valet av skärparametrar ändras från empirisk bedömning till kvantitativ analys. Med hjälp av datateknik, skärparametrarna är optimerade med enkla och pålitliga optimeringsalgoritmer för att möta de faktiska behoven av skärning.

Priset och arbetskostnaden för CNC-verktygsmaskiner är relativt höga, och andelen verktygsslitagekostnader är relativt låg. Därför, i de flesta material, hög malmängd bör användas så mycket som möjligt. Enligt detta val, it is possible to reduce the proportion of machine tool labor cost in the part manufacturing cost, which is a positive side. dock, high cutting consumption will reduce the durability of the cutting tool, requiring frequent replacement or sharpening of the tool, thereby reducing productivity;

High cutting consumption is prone to waste products and reduces the reliability of machine tools.

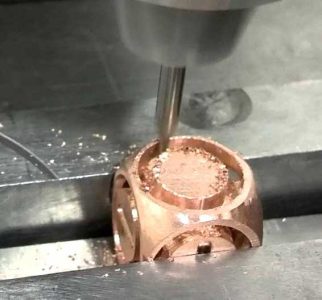

Mängden koppar NC Fräsning

Mängden fräsning av rostfritt stål

The amount of high-speed milling characteristics

Characteristics of high-speed milling cutting parameters

High feed speed

High-speed milling cutting parameters have a very high feed rate. With the substantial increase in cutting speed:

Relative velocity between on the one hand, to speed up the chip and tool, verktyg - the contact between the chip temperature rises; A soft stagnant layer is formed on the bottom surface of the chips, vilket minskar friktionskoefficienten mellan kniven och spånen; Å andra sidan, när temperaturskillnaden mellan botten och toppen av chipet ökar, botten av chipet värms upp och expanderar, vilket ökar graden av krökning av spånet när det rinner genom rakeytan. Det kan ses när skärhastigheten ökar, den ytterligare deformationen av spånen på grund av friktion i den andra deformationszonen reduceras, och verktygsspånkontaktens längd förkortas på grund av kraftig spånböjning, så graden av spånskjuvningsdeformation minskar. Som ett resultat, skjuvvinkeln ökas, spåndeformationen minskar, och gynnsamma förhållanden skapas för ökning av matningsrörelsehastigheten.

Hög fräshastighet

Höghastighetsbearbetning skärförbrukningen har en mycket hög skärhastighet, vilket är generellt 5-10 gånger högre än vanlig skärhastighet, och spindelhastigheten kan nå 10000-100000r/min.

Kontakta oss

Väntar på ditt mejl, vi kommer att svara dig inom 12 timmar med värdefull information du behövde.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe