Enligt materialet, strukturella egenskaper och tekniska krav på pumphjulet, CNC-bearbetningsplanen analyseras och studeras, inklusive bearbetningsprocessen, tekniska svårigheter och vidtagna tekniska åtgärder. Det rekommenderas att lägga till erforderliga processfixturklackar i ena änden av pumphjulet, och designa och utveckla en speciell fixturform för att uppfylla kraven för impellerbearbetning. Uppfyller inte bara CNC-bearbetningsnoggrannheten och formtoleranskraven för de mönstrade delarna, men också bearbetningseffektiviteten är avsevärt förbättrad.

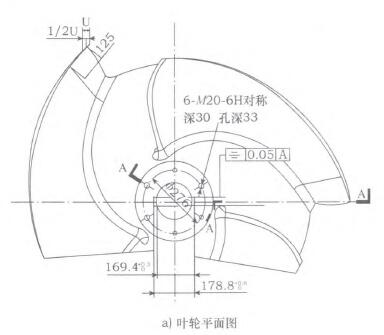

Planvy av pumphjul med blandat flöde

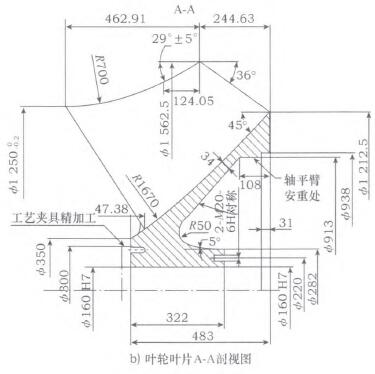

Sektion A-A av pumphjulsbladet

Nyckelord: impeller; CNC-bearbetningsprocess; specialverktyg; processförbättring

introduktion

Vertikala blandflödespumpar används ofta i kraftverk, kraftverk för att transportera cirkulerande kylvatten, avsaltning av havsvatten, stadsvattenförsörjning och avlopps- och pumpstationer, och jordbruksbevattning. Det har spelat en stor roll för grönare och miljöskydd av staden. Eftersom pumphjulet är den viktigaste delen av vattenpumpens rotation, de tekniska kraven är relativt höga, så dess exakta bearbetning är ett stort problem. Noggrann bearbetning kan minska vibrationerna som orsakas av vattenflödet och öka pumphjulets livslängd. Utloppsdiametern för den vertikala blandflödespumpen är relativt stor (Till exempel 4,1 800mm), och koaxialiteten mellan pumphjulet och mittlinjen för motsvarande hål i pumpen är mycket viktig. Om koaxialiteten inte uppfyller kraven, impellerkammaren kommer att gnuggas, och pumphjulet kommer att skadas. Därför, bearbetningsnoggrannheten och koaxialiteten hos pumphjulet är särskilt viktiga.

1. Analys av impellerdelars material och processteknik

1.1 Egenskaper hos impellermaterial och ämne

Bearbetningsobjektet är pumphjulet som visas i figuren 1. På grund av dess komplexa struktur, stålgjutgods används i allmänhet. Tillägget för gjutämnesskärning är relativt stort, om den tomma storleken är 4,1 250~4 2 000 mm, bidraget (ena sidan) är 23 mm; Om den tomma storleken är 4,800-4,1 250mm, marginalen (ena sidan) är 21 mm. Materialet i pumphjulet är ZGOFCRl9N19, som är austenitiskt rostfritt stål och innehåller Ni-element. Segheten hos Ni är stor, vilket påverkar skärprestandan, och verktyget skadas lätt av att det fastnar. Austenitiskt rostfritt stål utsätts också för lösningsbehandling vid 1010~1150℃, och dess hårdhet är vanligtvis mellan 360~400HB. Tillsammans med den svarta huden som produceras vid gjutning av austenitiskt rostfritt stål, dess hårdhet är högre. Dessutom, eftersom knivskärningen är diskontinuerlig, det är lätt att orsaka att verktyget kollapsar under skärning, så pumphjulsbearbetningen kräver relativt höga verktyg.

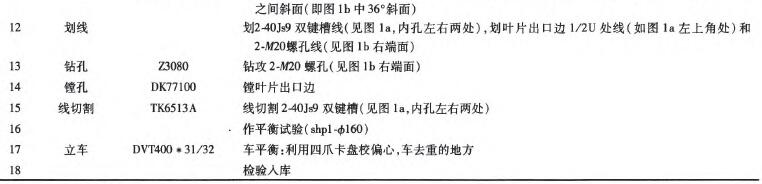

Designa processen för NC-bearbetning av impellerblad

1.2 Processanalys av CNC-bearbetningshjul

På grund av pumphjulets komplexa form, hög hårdhet, och lätt att fästa vid kniven under fräsning, dess bearbetning är svår. Bearbetningsmetoderna är också olika. Bland dem, DVT400: 31/32 typ vertikala verktygsmaskiner är den mest använda vid bearbetning, men det kräver en hög nivå av arbetare, och specialverktyg krävs för att säkerställa tillförlitligheten av fastspänningen och stabiliteten i skärningen. Generellt, impellerbearbetning har följande problem.

Allmän impellerbearbetning och fastspänningsplan

Figur 1 Delardiagram av impeller

1) Justeringstiden är för lång. Kraften som verkar på arbetsstycket i radiell riktning (pekar på arbetsstyckets rotationsaxels riktning) under skärning är extremt lätt att få arbetsstycket att vibrera och orsaka förskjutning. Just nu, en andra inriktning krävs.

2) Noggrannheten och processstorleken är svåra att garantera. Impellerbladen är yttre sfäriska och kräver relativt hög precision. Tillsammans med inverkan av själva verktygsmaskinens fel, det är svårt att garantera noggrannheten i pumphjulsbearbetningen.

3) Låg produktionseffektivitet. Vid CNC-bearbetning av impellerblad, hjälptiden och manövreringstiden är för långa, speciellt för tillverkning i ett stycke.

4) Det är lätt att producera restprodukter. Det är svårt att garantera bearbetningsnoggrannheten och processstorleken, vilket ökar skrothastigheten och produktionskostnaden.

2. CNC-bearbetningsprocess för pumphjulsblad

2.1 Bestämning av nollpunktsplan

Enligt processkraven, välj den icke-bearbetade ytan som den grova referensytan. Det kan ses från ritningen av pumphjulsdelarna som visas i figuren 1 att formytan som består av storlek 13mm och R50 är 45C på den övre vänstra sidan av bladroten. Den lutande ytan är en obearbetad yta och kan användas som en grov referensyta. Men för att det är en obearbetad yta, som referensyta, kalibrering är mycket viktigt, och de två ytorna måste vara koaxiala. Om referensplanet inte är korrekt kalibrerat, det kommer att påverka viktlösheten i den dynamiska balansen. Om referensnivåns korrigeringsavvikelse är för stor, den dynamiska balansen kommer att gå ner för mycket i vikt, det kommer definitivt att påverka impellerns styrka, och till och med orsaka skrot. Därför, för att undvika negativa effekter på grund av de-duplicering, det är särskilt viktigt att kalibrera referensplanet och säkerställa väggtjockleken.

2.2 CNC-bearbetningsprocess av impellerblad

Enligt ovanstående diskussion, det är nödvändigt att klämma fast den övre vänstra sidan 45 av bladroten. Det lutande planet är kalibrerat, men eftersom impellerbladstrukturen är tredelad, och det är en cirkelbågsyta. Om de sex M20-hålen på vänster sida av figur 1a inte kan spännas fast, dessa sex hål kan endast användas för grovbearbetning och fastspänning, så den vänstra hantverksbommen är förtjockad och sex M24-skruvhål är bearbetade på den. Används för fastspänning. Vid klämning med navet på hantverksfixturen till vänster, korrigera först formningsytan som består av storlek 13 mm och R50 mm och använd den som referens, och sedan grovskuren 61 212.5mm yttre cirkel och 4 1122,5 mm stort plan i höger ände. Använd sedan formytan som består av storlek 13 mm och R50 mm som omvänd referens för att korrigera den övre, mitten och nedre tre punkter av 450 sluttning på övre vänstra sidan (Övre och nedre punkter kan väljas på 30 mm från den yttre änden, och mittpunkten kan väljas som mittpunkt på det lutande planet); Till sist, grovsvarvning och plattning av processbossplanet i den vänstra änden.

Om planen vid vänster och höger ände avviks på grund av gjutning, en viss mängd klipptillägg kan lämnas på båda sidor, vilket kan minska skrot av delar på grund av överdriven obalans orsakad av gjutavvikelser. Med riktmärkena i båda ändarna av pumphjulet, den efterföljande fräsprocessen kan utföras enligt bearbetningsprocessen för pumphjulsbladet som visas i (Tabell 1).

Tabell 1, Bearbetningsteknik för impellerblad

Enligt ovanstående analys, metoden att bearbeta pumphjul genom vertikalsvarvning måste förbättras för att möta behoven av bearbetningsnoggrannhet och massproduktion. Till exempel, genom att förbättra formen, hög bearbetningsnoggrannhet kan uppnås, och bearbetningsutrustningen är enkel, och manövreringen och justeringen är också bekväma.

3. Impellerbearbetningsverktyg och dess lösningar

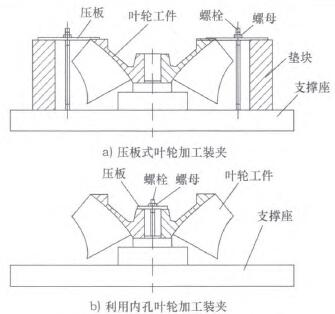

3.1 Allmän impellerbearbetning och fastspänningsmetod

Enligt den allmänna vertikala svarvbearbetningstekniken, från grovbearbetning till slutbearbetning, den västra 122,5 mm yttre cirkeln, den högra änden och den högra änden vid qb282mm, vridande 938mm stopp, behöver byta tryckplattan. Fastspänningsmetoden för impellerbearbetning av pressplåtstyp som visas i fig. 2a och det inre hålets impellerbearbetningsmetoden som visas i fig. 2b antas respektive. Håller på att byta ut tryckplattan, på grund av den långa tiden och instabiliteten, delarnas noggrannhet minskade och ritningskraven kunde inte uppfyllas. Också, när man använder det inre hålet för fastspänning, eftersom +160H7 inre hål L-ytan är för liten, kontaktytan är liten, och stabiliteten under kompression är relativt dålig. Skärkraften vid bearbetning av den västra 1212,5 mm yttre cirkeln och dess högra ändyta är relativt stor, och materialet är austenitiskt rostfritt stål, vilket också ökar skärsvårigheten. Slarvig skärning kommer att få kniven att vända. Den lättare delen kommer att skrotas, och avbrytaren kommer att orsaka offer. För att förbättra arbetsproduktiviteten, säkerställa bearbetningskvaliteten, och minska arbetsintensiteten, det är nödvändigt att förbättra impellerbearbetnings- och fastspänningsmetoden.

3.2 Förbättrad plan för impellerbearbetning och fastspänning

Impellerbearbetningstekniken och dess förbättring av träformverktyg måste utgå från den grova riktmärket kvalitetssäkring. Som beskrivs i kapitel 2 av denna artikel, börja med den obearbetade ytan på pumphjulets yttervägg och korrigera den övre vänstra sidan 45. Den övre, mitten och nedre tre punkter av det lutande planet (övre och nedre två punkter kan väljas på 30 mm från den yttre änden, och mittpunkten kan väljas som mittpunkt på det lutande planet). Den yttre ringen och planet gjuter på den vänstra ändytan och båda ändarna av grovsvarvet, omvänd korrigering svartsjuka 13mm och R50mm bildande yta som referensyta. Om det finns en avvikelse mellan impellerns innervägg och ytterväggen, ett visst klipptillägg kan lämnas på båda väggarna, så att väggtjockleksfelet orsakat av gjutning kan reduceras.

Fixturpositionering och spännhjulstillstånd

Figur 2. Allmän spännplan för bearbetning av tryckplåtshjul

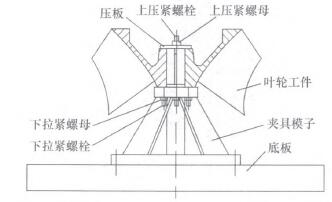

Till exempel, när du vrider den högra ändytan på qb282mm, den högra ändytan på 122,5 mm och den yttre cirkeln, Du kan först rita hållinjen 6-M20-6H i delen som visas i figur 1a, och borra sedan 6-M20-6H-hålet. Sedan vid vertikal svängning, använd det gängade hålet 6-M20 L för att trycka det på pumphjulets vridningsjiggform som visas i figuren 3, vridande qb282mm yttre rund yta. Vridning l 212,5ram höger ändyta och dess yttre cirkelyta. Figur 4 visar klämformens placering och pumphjulets klämtillstånd. Träformverktyget är lämpligt för batchbearbetning av pumphjulskroppen, vilket gör fastspänningen av pumphjulskroppen tillförlitlig, bekvämt och snabbt. Sådan impellerkroppsbearbetningsteknik och -metod kan enkelt få bearbetningsnoggrannheten och form- och positionstoleransen att uppfylla mönsterkraven, och göra impellerkroppens bearbetning mer rimlig Hd 0|.

3.3 Impellerns bearbetningsfixturform och dess placeringsinstruktioner

Formstrukturen för pumphjulets vridningsfixtur visas i figuren 3. Placera delen med tkl60 L, lägg delen på formen, dra åt den nedre änden med en mutter, det är, använd fixturformen som visas i figuren 4 att passa 6 gängade hål på delens vänstra ände. Först, dra åt sex M20 dubbeländade dubbar med en längd på cirka 120 mm på delen, och kläm sedan fast tryckplattan med M30-bultar i mitten av formen och mitten av delen. Referenspositionen antar kontaktdelen mellan den vänstra ändytan av pumphjulskroppen som visas i figur 1a och klämmans plan, vilket motsvarar 3 stödpunkter begränsande 3 frihetsgrader;

Kontakten mellan 6160 inre hålytan på den vänstra änden av pumphjulskroppen och sidoytan på fixturens nav är ekvivalent med två stödpunkter som begränsar två frihetsgrader, och den sista frihetsgraden garanteras av tryckplattan.

Figur 3, strukturen av impellersvarvfixturformen

4. Slutsats

Fläkthjulet bearbetas under tillstånd av felaktigt referensplan, vilket allvarligt påverkar pumphjulets balans, får pumphjulet och lagret att vibrera, och skadar pumphjulskammaren och andra delar. Om vattenpumpen misslyckas, det kommer att allvarligt äventyra driftsäkerheten för kraftverket, och till och med orsaka stora olyckor. Genom användning av förbättrade fixturformar och andra operationer, bearbetningsnoggrannheten och formtoleranserna uppfyller helt mönstrets designkrav, och bearbetningseffektiviteten ökas med ca 40%. Placeringsmetoden för fixturformen är rimlig, fastspänningen är pålitlig, bekvämt och snabbt, och bearbetningskvaliteten för impellern förblir stabil. Det tillfredsställer batchtillverkning, förbättrar arbetsproduktiviteten, minskar produktionskostnaderna, förbättrar den ekonomiska effektiviteten, och ökar produkternas konkurrenskraft på marknaden.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe