Genom att använda flera verktyg på bearbetningscentret kan verktygsmaskinen bearbeta alla fem eller sex sidor av ett komplext stångarbetsstycke. Dess transmissionseffektivitet är betydligt högre än för svarvar med extra drivverktyg. 5-axelfräsning av stångmaterial är också ekonomiskt vid bearbetning av mycket små partier av arbetsstycken.

Under en lång tid, jaktvapen eller sportvapen tillverkades med traditionella manuella metoder. Produkten kännetecknas av höga kvalitets- och precisionskrav, och varje pistol har sina egna egenskaper, så det kommer oundvikligen att bilda kännetecken för produktion av små partier. Under de senaste åren, maskingevärsdelar masstillverkades årligen, och nu är varje orderkvantitet i allmänhet 100 till 500 bitar. Eftersom utvecklingscykeln för nya produkter måste bli kortare och kortare, och lagret måste minskas för att sänka kostnaderna, det framtida produktionspartiet måste vara 30 till 200 bitar.

Figur 1. Bearbetningscenter lämpligt för stånglager

5-axelstångsbearbetningscenter

För att rationalisera behandlingen, en flerstationsautomatisk verktygsmaskin med cirkulär transport eller en fleraxlig automatisk svarv kan användas. dock, på grund av det lilla produktionspartiet, den förra är utesluten på grund av den höga kostnaden för att byta verktyg, och det senare på grund av behovet av att behärska nya bearbetningstekniker.

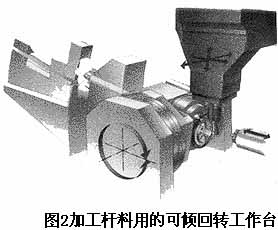

5-axel sammansatt bearbetningsanslag

Den idealiska lösningen är att använda bearbetningscentret MC530/SM som produceras av Stama Machinery Plant (se figur 1). Verktygsmaskinens spindeleffekt är 21kW (70N•m), och hastigheten är 36~9000r/min. Spindeln kan automatiskt byta verktyg, och kan laddas med verktyg upp till 88 mm i diameter, 250mm i längd, och väger 12 kg (kapning till skärtid är 3,5s). Arbetsområdet för sin X, Y, Z-koordinaterna är 800mm×400mm×350mm, plus A- och B-axeln på det tippbara roterande bordet (se figur 2), upplösningen är 0,001°, och pentaedrisk bearbetning kan realiseras. Koordinaterna styrs alla av CNC, med interpolationsfunktion. Genom det tippbara roterande bordet, den kan passera genom 800 mm långt stångmaterial (diameter eller diagonal storlek är 20-60 mm). På vänster sida av det roterande bordet, det finns en laststation för barer (stänger och formade stavar). Efter manuell laddning, materialet rör sig automatiskt tills det träffar det fasta stoppet installerat på spindeln, och sedan kläms den fast och fixeras med en fjäderchuck. Kan även förses med spömaterialbibliotek. Den är ansluten till laststationen, så att verktygsmaskinen kan bearbeta automatiskt under lång tid. En reversibel materialhanteringsmanipulator kan installeras på verktygsmaskinens arbetsbänk för att åstadkomma sexsidig bearbetning. Det långa arbetsstycket kan stödjas och spännas fast av ändstocken installerad på motsatt sida. Verktygsmaskinen är utrustad med ett automatiskt verktygsväxlarmagasin, och headstocken griper direkt verktygen från magasinet (ingen annan verktygsbytemekanism). Den kan borra Ø40 mm hål i St60 stål för att bearbeta M27-gängor, och malmängden är 350 cm3/min (600cm3/min vid fräsning av aluminiummaterial). Längden på det justerade verktyget bestäms av lasermätanordningen på verktygsmaskinen för slitagedetektering. Verktygsmaskinens hjälptid är kort, och den snabba matningshastigheten kan nå 40m/min. Toleransen för positioneringsnoggrannhet når P14, och positioneringsdispersionen Ps=10 um. Använd ett speciellt program för att termiskt kompensera verktygsmaskinen.

Bearbetningscentret kan direkt bearbeta 40 mm×15 mm stänger till kompletta slag. Dess första bearbetningsplan är att sammanställa ett bearbetningsprogram med 20 knivar och 38 steg. Efter bearbetning, använd en skivfräs (100mm, 125m/min) för att skära arbetsstycket initialt, lämnar några millimeters marginal. Till sist, använd en nålkniv (Ø6mm, 4800r/min) för att separera arbetsstycket (detta kan förhindra att det bearbetade arbetsstycket går sönder och faller av utan kontroll).

Enligt denna process, skärtiden för varje arbetsstycke är th = 5,62min, hjälptiden (maskinens justeringstid, etc.) totalt 3,05 min, och x- och y-positioneringstiden är 0,49 min. På det här sättet, den totala tiden för bearbetning av varje arbetsstycke är 9,16 min, det är, maskinens effektivitet (under 80% ladda) är 5 bitar/h. I tvåskiftssystemet, det finns 84 fall per arbetsdag.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe