V dnešnej dobe, automobilové formy majú stále vyššie požiadavky na kvalitu povrchu formy a rýchlosť rezania. Najlepší stav frézovania možno dosiahnuť, keď sa päťosový CNC systém používa na spracovanie roviny s trojrozmernými krivkami. Uhol nastavenia osi nástroja je možné zmeniť v ľubovoľnej polohe v oblasti obrábania obrábacieho stroja na spracovanie rôznych geometrických tvarov.

3-osové obrábacie centrum na spracovanie foriem s hlbokými dutinami

3 osové obrábacie centrum na spracovanie foriem s hlbokými dutinami

Konštrukciu autodielov dopĺňa hlavne CAD systém, reverzné inžinierstvo a rôzne testy. Program na obrábanie zložitého povrchu formy pochádza zo softvéru CAM, ale ako zabezpečiť presnosť návrhu a opracovania závisí od CNC obrábania. Nasleduje pojednávanie o vzťahu medzi aplikáciou päťosového CNC systému a kvalitou formy pri spracovaní foriem.

5-osové obrábacie centrum spracováva hlboké a strmé dutiny

Porovnávacia aplikácia 3-osových obrábacích a 5-osových foriem na obrábanie

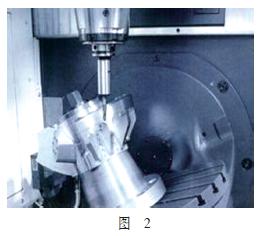

Keď 3-osové obrábacie centrum spracováva hlboko dutinové formy, dá sa to dosiahnuť len predĺžením rukoväte a reznými nástrojmi (pozri obrázok 1). Avšak, keď 5-osové obrábacie centrum spracováva hlbšie a strmšie dutiny, Dodatočné otáčanie a výkyv obrobku alebo hlavy vretena môže vytvoriť najlepšie procesné podmienky pre spracovanie a primerane skrátiť dĺžku nástroja. Môže zabrániť kolízii nástroja a držiaka nástroja so stenou dutiny, znížiť chvenie nástroja a riziko poškodenia nástroja počas spracovania, čím sa zlepší kvalita povrchu formy, efektívnosť spracovania a životnosť nástroja (pozri obrázok 2).

3-osové obrábacie centrum spracováva bočnú stenu formy

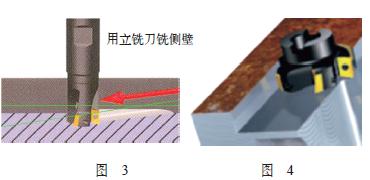

Keď sa na spracovanie bočnej steny formy používa 3-osové obrábacie centrum, hĺbka bočnej steny určuje dĺžku zvoleného nástroja, a dĺžka nástroja musí byť väčšia ako hĺbka bočnej steny. So zvyšujúcou sa dĺžkou nástroja, pevnosť nástroja sa zníži. Ak dĺžka nástroja presahuje 3 krát priemer, nástroj ustúpi, a je ťažké zabezpečiť kvalitu obrobku (pozri obrázok 3). Päťosové obrábacie centrum sa používa na spracovanie bočnej steny obrobku formy, a obrobok alebo vreteno je možné otočiť tak, aby bol nástroj kolmý na bočnú stenu obrobku. Potom pomocou rovinnej frézy vyfrézujte bočnú stenu, čo môže zabezpečiť kvalitu obrobku a predĺžiť životnosť nástroja (pozri obrázok 4).

Sada guľôčkových fréz na jemné frézovanie

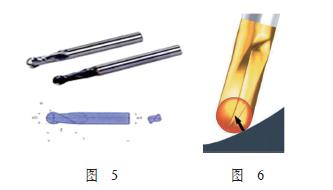

Pri použití 3-osového obrábacieho centra na spracovanie relatívne rovného povrchu, na dokončenie frézovania použite guľovú frézu, aby ste dosiahli lepšiu kvalitu povrchu, takže dráha nástroja by sa mala zväčšiť. Ale každý vie, že lineárna rýchlosť stredu nástroja guľového noža je blízka nule, takže nástroj sa počas procesu obrábania značne poškodí, čo skracuje životnosť nástroja a zhoršuje kvalitu povrchu (pozri obrázok 5). Pri použití päťosového obrábacieho centra na spracovanie relatívne rovného povrchu, aby sa zvýšila relatívna lineárna rýchlosť medzi nástrojom s guľovým koncom a obrobkom, ako je znázornené na obrázku 4, nástroj a obrobok sú spracované pod určitým uhlom. Relatívna lineárna rýchlosť medzi nástrojom a obrobkom zvyšuje guľu, toto by zlepšilo životnosť nástroja, ale tiež zlepšiť kvalitu povrchu obrobku (pozri obr. 6).

Obrábanie normálneho otvoru na naklonenej rovine päťosovým obrábacím centrom

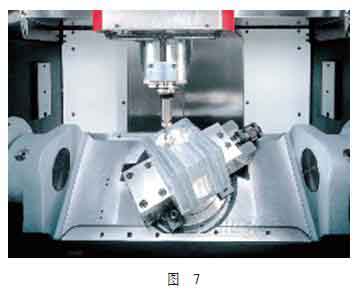

Navyše, keď sa 5-osové obrábacie centrum používa na spracovanie normálneho otvoru na naklonenej ploche. V obrábacom stroji typu s otočnou hlavou, činnosť spracovania spočíva v umiestnení vretena v smere kolmom na naklonený povrch obrobku cez výkyvnú hlavu a potom ho umiestniť do polohy otvoru. Obrábanie otvoru vyžaduje aspoň dva interpolačné pohyby lineárnej osi na spracovanie šikmého otvoru, čo značne znižuje presnosť otvoru. Pri použití päťosového obrábacieho centra kyvadlového typu na obrábanie šikmých plôch. Úlohou je umiestniť naklonený povrch obrobku v smere kolmom na vreteno cez výkyvný stôl, a na spracovanie otvoru je potrebný iba lineárny pohyb vretena. To výrazne zlepšuje presnosť otvoru (pozri obrázok 7).

Ďalšie výhody päťosového obrábacieho systému

V dnešnej dobe, automobilové formy majú stále vyššie požiadavky na kvalitu povrchu formy a rýchlosť rezania. Najlepší stav rezu možno dosiahnuť, keď sa päťosový CNC systém použije na spracovanie roviny s trojrozmernými krivkami. Uhol nastavenia osi nástroja je možné zmeniť v ľubovoľnej polohe v oblasti obrábania obrábacieho stroja na spracovanie rôznych geometrických tvarov. Nepravidelné zakrivené plochy sú spracované trojosou, a smer rezného nástroja zostáva nezmenený počas pohybu pozdĺž celej reznej dráhy, takže rezný stav hrotu nástroja nemôže byť vždy dokonalý vo všetkých častiach celej zakrivenej plochy.

Pre hlboké drážky alebo zakrivené povrchy, ktoré často menia zakrivenie, na spracovanie je potrebný päťosový CNC systém. Smer náradia alebo polohu pracovného stola možno zmeniť, a rezný nástroj môže vždy udržiavať najlepší stav rezu. V procese pohybu pozdĺž celej dráhy spracovania, možno optimalizovať smer nástroja, a nástroj sa pohybuje po priamke, aby všetky časti celej zakrivenej plochy boli dokonalé. Ak chcete vyfrézovať priamku bez zmeny smeru, nástrojový stĺp môže kresliť rovnú čiaru. Ak sa zároveň zmení smer, hrot nástroja kreslí krivku. Ak hrot nástroja dokáže nakresliť požadovanú priamku pri zmene smeru, táto krivka musí byť kompenzovaná, čo je rozhodujúci bod pri päťosovom obrábaní. V prípade, že riadiaci systém nezohľadňuje dĺžku nástroja, nástroj sa otáča okolo stredu hriadeľa. Špička noža sa posunie zo svojho miesta a nebude fixovaná. Ak sa do riadiaceho systému pridá funkcia päťosového riadenia, riadiaci systém mení iba smer náradia, a poloha hrotu nástroja zostáva nezmenená. Potrebné kompenzačné pohyby na X, Y, osi a osi Z boli vypočítané automaticky, aby sa zabezpečila presnosť spracovania.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe