Ideálny CNC obrábací program by nemal zabezpečiť len spracovanie kvalifikovaných obrobkov zodpovedajúcich výkresom, ale tiež by mala umožniť primerané využitie a plné využitie funkcií CNC obrábacieho stroja. CNC obrábací stroj je vysoko efektívne automatizačné zariadenie. Jeho účinnosť je 2 do 3 krát vyššia ako u bežných obrábacích strojov. Preto, dať tejto funkcii CNC obrábacích strojov plnú hru, človek musí ovládať jeho výkon, vlastnosti, a prevádzkové metódy. V rovnakom čase, pred programovaním treba správne určiť plán obrábania.

Kvôli rozdielu v rozsahu výroby, plán spracovania tej istej časti je odlišný. Podľa konkrétnych podmienok, mal by sa zvoliť ekonomický a rozumný procesný plán.

(1) Rozdelenie postupov spracovania

Spracovanie dielov na CNC obrábacích strojoch môže byť v procese koncentrovanejšie, a všetky procesy by sa mali dokončiť čo najviac v jednom nastavení. V porovnaní s bežným obrábacím strojom, členenie postupov spracovania má svoje vlastné charakteristiky, and there are two commonly used principles for division of procedures.

1. The principle of ensuring accuracy

Numerical control processing requires the process to be concentrated as much as possible, and often rough and fine processing are completed in one clamping. In order to reduce the influence of thermal deformation and cutting force deformation on the shape, position accuracy, dimensional accuracy and surface roughness of the workpiece, rough and finish machining should be carried out separately. For shaft or disc parts, rough machining will be performed first, leaving a small margin for finishing to ensure the surface quality requirements. V rovnakom čase, for some box workpieces, in order to ensure the accuracy of hole machining, the surface should be processed first and then the hole should be processed.

2. Princípy zvyšovania efektívnosti výroby

V CNC obrábaní, s cieľom znížiť počet výmen nástrojov a ušetriť čas na výmenu nástroja, po dokončení všetkých častí, ktoré je potrebné spracovať rovnakým nástrojom, na spracovanie iných častí by sa mal použiť iný nástroj. V rovnakom čase, zdvih naprázdno by sa mal minimalizovať. Pri spracovaní viacerých častí obrobku tým istým nástrojom, na dosiahnutie každej časti spracovania by sa mala použiť najkratšia cesta.

V praxi, proces CNC obrábania by sa mal posudzovať komplexne podľa konštrukčných charakteristík a technických požiadaviek konkrétnych dielov.

(2) Určenie cesty spracovania

Obrábacia trasa pre sústruženie kužeľových dielov

V CNC obrábaní, dráhu pohybu a smer náradia (presne povedané, bod polohy nástroja) vo vzťahu k obrobku sa nazýva trasa obrábania. Teda, dráhu, ktorú nástroj prejde od bodu nastavenia nástroja do konca programu obrábania, vrátane dráhy rezu a nerezných nečinných zdvihov, ako je zavedenie a návrat nástroja. Určenie cesty spracovania musí najskôr zabezpečiť rozmerovú presnosť a kvalitu povrchu spracovávaných dielov, a po druhé zvážte jednoduchý numerický výpočet, najkratšia možná dráha nástroja, a tým vyššia účinnosť.

Nasledujúce príklady analyzujú bežne používané cesty obrábania pri obrábaní dielov pomocou CNC obrábacích strojov.

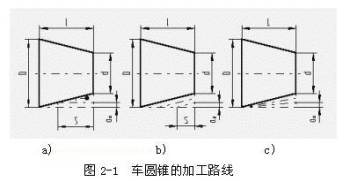

1. Analýza trasy obrábania pre sústruženie kužeľa

Na sústruženie vonkajšieho kužeľa na CNC sústruhu, za predpokladu, že hlavný priemer kužeľa je D, menší priemer je d, a dĺžka kužeľa je L, the machining route of the turning cone is shown in Figure 2-1.

According to the stepped cutting route in Figure 2-1a, two-cut rough turning, and the last one-cut fine turning; The final tool distance S of the two-cut rough turning must be accurately calculated, which can have similar triangles:

Design the cutting route of stepped parts

For this kind of processing route, the turning thickness is the same for rough turning, but the turning thickness is different for fine turning; V rovnakom čase, the cutting path of the tool is the shortest.

According to the similar oblique cutting route in Figure 2-1b, it is also necessary to calculate the final tool distance S during rough turning, which can also be calculated from similar triangles:

The shortest path design of the tool cutting movement

According to this processing route, rezná vzdialenosť nástroja je relatívne krátka.

Podľa trasy spracovania šikmej čiary na obrázku 2-1c, zakaždým sa určí iba množstvo zadného nástroja ap, namiesto výpočtu konečnej vzdialenosti nástroja, programovanie je pohodlné. Avšak, hrúbka každého rezu sa mení, a rezná dráha nástroja je dlhšia.

2. Analýza trasy obrábania sústružníckeho oblúka

Použite G02 (alebo G03) príkaz na otočenie oblúka. Ak je oblúk spracovaný jedným otočením, množstvo noža je príliš veľké a je ľahké zasiahnuť nôž. Preto, pri skutočnom otáčaní oblúkov, vyžaduje sa viacnásobné rezanie, a najprv sa odstráni veľké množstvo prebytku, a potom sa otočí požadovaný oblúk.

Nasleduje popis bežných obrábacích ciest sústružníckych oblúkov.

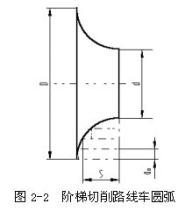

Sústružnícky oblúk pre návrh krokového rezania

Obrázok 2-2 znázorňuje krok rezania točivého oblúka. Teda, prvé hrubé sústruženie sa robí krokmi, a oblúk je vyrezaný s konečným rezom. Pri tejto metóde, po určení hrúbky sústruženia ap, konečná vzdialenosť nástroja S hrubého sústruženia sa musí vypočítať presne, to jest, vypočíta sa priesečník oblúka a priamky. Pri tejto metóde, vzdialenosť rezného pohybu nástroja je kratšia, ale numerický výpočet je zložitejší.

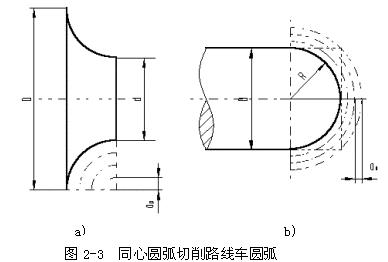

Obrázok 2-3 znázorňuje trasu rezania sústredným oblúkom otáčavého oblúka. Teda, otáčanie s rôznymi polomermi kružníc, a nakoniec spracovanie požadovaného oblúka. Táto metóda je jednoduchšie určiť súradnice počiatočného a koncového bodu oblúka 90° po určení množstva ap každého nástroja. Numerický výpočet je jednoduchý, a programovanie je pohodlné, so it is often used. But when processing according to Figure 2-3b, the idle stroke time is longer.

Design a cutting path arc of concentric arcs

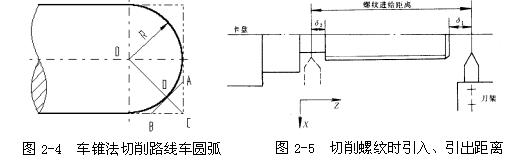

Obrázok 2-4 shows the cutting route of the turning cone method for turning arcs. Teda, first turning a cone, and then turning the arc. Avšak, it should be noted that if the starting point and end point of the cone are not determined well, the surface of the cone may be damaged, or the margin may be left too large. The determination method is shown in Figure 2-4. Connect OC to intersect the arc at D, and make the tangent AB of the arc through point D.

From the geometric relationship CD=OC-OD= -R=0.414R, this is the maximum cutting allowance when turning taper, to jest, when turning taper, the processing route cannot exceed AB line. According to the relationship shown in the figure, AC=BC=0,586R, aby bolo možné určiť počiatočný a koncový bod kužeľa. Keď R nie je príliš veľké, AC=BC=0,5R sa môže vziať. Numerický výpočet tejto metódy je komplikovaný, a rezná dráha nástroja je krátka.

Natáčanie oblúka reznou dráhou metódy sústružníckeho kužeľa

3. Analýza axiálnej podávacej vzdialenosti pri sústružení závitu

Pri otáčaní závitu, posuv nástroja pozdĺž smeru závitu by mal udržiavať striktný pomer rýchlosti s otáčaním vretena obrobku. Berúc do úvahy, že nástroj dosiahne zadanú rýchlosť posuvu zo zastaveného stavu alebo klesne zo zadanej rýchlosti posuvu na nulu, pohonný systém musí mať prechodový proces. Dĺžka trasy spracovania pozdĺž axiálneho posuvu, okrem zabezpečenia dĺžky závitu, mala by tiež zväčšiť nábehovú vzdialenosť nástroja δ1 (2~ 5 mm) a rezná vzdialenosť nástroja δ2 (1~2 mm), ako je znázornené na obrázku 2-5 . To má zabezpečiť, že pri rezaní závitov, po dokončení zvýšenia rýchlosti sa nástroj dotkne obrobku, a nástroj sa po opustení obrobku spomalí.

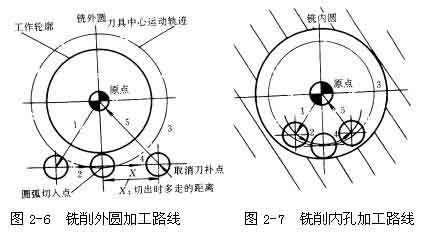

Trasa obrábania vonkajšieho kruhu frézovaného dielu

4. Analýza spôsobu spracovania obrysového frézovania

Pre súvislé frézovanie kontúr, najmä pri spracovaní oblúkov, venujte pozornosť usporiadaniu rezu dovnútra a von z nástroja, a snažte sa vyhnúť opakovanému spracovaniu na križovatke, v opačnom prípade budú viditeľné hraničné frézovacie značky. Ako je znázornené na obr 2-6, pri použití kruhovej interpolácie na frézovanie vonkajšieho kruhu, arrange the cutter to enter the circumferential milling process from the tangential direction. After the whole circle is processed, do not retract the tool directly at the tangent point, but let the tool move a certain distance. It is best to follow the tangential direction to avoid collision between the tool and the surface of the workpiece when the tool compensation is cancelled, causing the workpiece to be scrapped. When milling internal arcs, the principle of cutting in from the tangential direction should also be observed, and the transition arcs should be arranged to cut in and cut out, ako je znázornené na obrázku 3-7. If the tool starts from the origin of the workpiece coordinate, its processing route is 1→2→3→4→5, so as to improve the machining accuracy and quality of the inner hole surface.

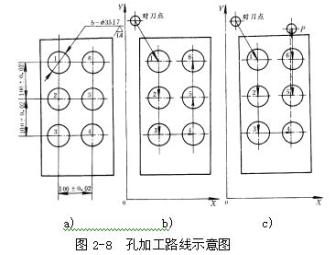

Navrhnite trasu otvoru obrábacieho dielu

5. Analýza trasy obrábania otvorov s vysokou presnosťou polohy

Na obrábanie otvorov, ktoré vyžaduje vysokú presnosť v presnosti polohy, osobitná pozornosť by sa mala venovať usporiadaniu postupnosti spracovania otvorov. Nesprávne usporiadanie môže spôsobiť vôľu pozdĺž súradnicovej osi a priamo ovplyvniť presnosť polohy. Ako je znázornené na obr 2-8, Obrázok a je výkres dielu. Na tejto časti sú spracované dve cesty spracovania pre šesť otvorov rovnakej veľkosti. Pri obrábaní podľa trasy znázornenej na obrázku b, smer umiestnenia otvorov 5 a 6 je opačný ako pri dierach 1, 2, 3 a 4. Opačná vôľa v smere Y zvýši chybu polohovania a ovplyvní presnosť polohy otvorov 5 a 6 a iné diery. Podľa trasy znázornenej na obrázku c, po spracovaní 4 diery, move up a distance to point P, and then turn back to process 5 a 6 diery. Touto cestou, the direction is consistent, which can avoid the introduction of backlash and improve the position accuracy of holes 5 a 6 a iné diery.

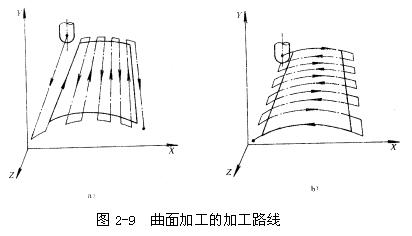

Design the processing route of the part surface

6. Analysis of the processing route of milling surface

When milling a curved surface, a ball-end knife is commonly used for processing with the “wire cutting method”. The so-called wire cutting method means that the tangent track of the tool and the part contour is line by line, and the distance between the lines is determined according to the requirements of the machining accuracy of the part. For surface machining with open boundaries, two machining routes can be used. Ako je znázornené na obr 2-9, for large engine blades, when the processing scheme of Figure 2-9a is used. Zakaždým sa spracováva pozdĺž priamky, výpočet bodu polohy nástroja je jednoduchý, programu je málo, proces spracovania je v súlade s vytvorením riadkovaného povrchu, a rovnosť autobusu môže byť presne zaručená. Keď sa použije plán spracovania znázornený na obrázku 2-9b, údaje tohto typu dielu sú v súlade s informáciami uvedenými pre jednoduchú kontrolu po spracovaní. Presnosť tvaru obežného kolesa je vysoká, ale postupov je veľa. Pretože hranica povrchovej časti je otvorená, neexistujú žiadne iné povrchové obmedzenia, takže hranica povrchu môže byť rozšírená, a guľový nôž by mal začať spracovávať mimo hranice.

The above has analyzed the commonly used processing routes in CNC machining through several examples. In actual production, the determination of the processing route should be based on the specific structural characteristics of the parts, comprehensive consideration and flexible use. The general principles for determining the processing route are: Under the condition of ensuring the machining accuracy and surface quality of the parts, shorten the machining route as much as possible to improve productivity.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe