Podľa materiálu, konštrukčné charakteristiky a technické požiadavky obežného kolesa, CNC obrábací plán je analyzovaný a študovaný, vrátane procesu obrábania, technické ťažkosti a prijaté technické opatrenia. Odporúča sa pridať požadované výstupky procesných upínacích prípravkov na jeden koniec obežného kolesa, a navrhnite a vyviňte špeciálnu formu upínadla, ktorá spĺňa požiadavky na spracovanie obežného kolesa. Nielenže spĺňa požiadavky na presnosť CNC obrábania a toleranciu tvaru vzorovaných dielov, ale tiež sa výrazne zlepšila efektivita obrábania.

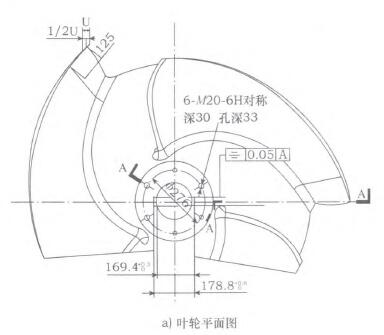

Pôdorys obežného kolesa čerpadla so zmiešaným prietokom

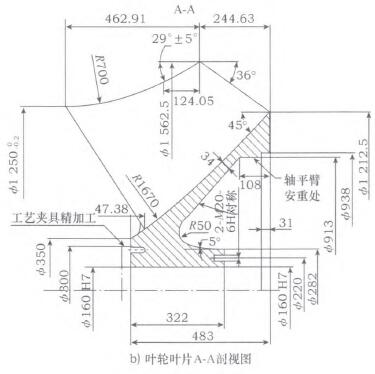

Rez A-A lopatky obežného kolesa

Kľúčové slová: obežné koleso; Proces CNC obrábania; špeciálne náradie; zlepšovanie procesov

úvod

Vertikálne čerpadlá so zmiešaným prietokom sú široko používané v elektrárňach, elektrárne na prepravu cirkulujúcej chladiacej vody, odsoľovanie morskej vody, mestské vodovodné a odvodňovacie a čerpacie stanice, a poľnohospodárske zavlažovanie. Zohralo veľkú úlohu pri ekologizácii a ochrane životného prostredia mesta. Pretože obežné koleso je kľúčovou súčasťou rotácie vodného čerpadla, technické požiadavky sú pomerne vysoké, tak jej precízne spracovanie je veľký problém. Presné spracovanie môže znížiť vibrácie spôsobené prietokom vody a zvýšiť životnosť obežného kolesa. Výstupný priemer vertikálneho čerpadla so zmiešaným prietokom je relatívne veľký (ako napr 4,1 800mm), a koaxiálnosť medzi obežným kolesom a stredovou čiarou zodpovedajúceho otvoru čerpadla je veľmi dôležitá. Ak koaxiálnosť nespĺňa požiadavky, komora obežného kolesa sa bude trieť, a obežné koleso sa poškodí. Preto, dôležitá je najmä presnosť obrábania a koaxiálnosť obežného kolesa.

1. Analýza materiálov dielov obežného kolesa a technológie spracovania

1.1 Charakteristika materiálu obežného kolesa a polotovaru

Predmetom spracovania je obežné koleso znázornené na obrázku 1. Vďaka svojej zložitej štruktúre, všeobecne sa používajú oceľové odliatky. Prídavok na rezanie predlisku je pomerne veľký, ak je veľkosť prázdneho miesta 4,1 250~4,2 000 mm, príspevok (jedna strana) je 23 mm; Ak je veľkosť prázdneho miesta 4,800-4,1 250mm, marža (jedna strana) je 21 mm. Materiál obežného kolesa je ZGOFCRl9N19, čo je austenitická nehrdzavejúca oceľ a obsahuje prvok Ni. Húževnatosť Ni je skvelá, čo ovplyvňuje rezný výkon, a nástroj sa prilepením ľahko poškodí. Austenitická nehrdzavejúca oceľ je tiež podrobená spracovaniu roztokom pri 1010 až 1150 ℃, a jeho tvrdosť je vo všeobecnosti medzi 360 až 400 HB. V spojení s čiernym plášťom, ktorý vzniká pri odlievaní austenitickej nehrdzavejúcej ocele, jeho tvrdosť je vyššia. Navyše, pretože rezanie čepele je prerušované, je ľahké spôsobiť zrútenie nástroja počas rezania, takže obrábanie obežného kolesa vyžaduje relatívne vysoké nástroje.

Navrhnite proces NC obrábania lopatiek obežného kolesa

1.2 Procesná analýza obežného kolesa CNC obrábania

Kvôli zložitému tvaru obežného kolesa, vysoká tvrdosť, a ľahké prilepenie na nôž počas frézovania, jeho spracovanie je náročné. Spôsoby spracovania sú tiež rôznorodé. Medzi nimi, DVT400: 31/32 typ vertikálneho obrábacieho stroja je najpoužívanejší pri spracovaní, vyžaduje si to však vysokú úroveň pracovníkov, a špeciálne nástroje sú potrebné na zabezpečenie spoľahlivosti upnutia a stability rezania. Všeobecne povedané, spracovanie obežného kolesa má nasledujúce problémy.

Všeobecné spracovanie obežného kolesa a plán upínania

Obrázok 1 Schéma dielov obežného kolesa

1) Čas zarovnania je príliš dlhý. Sila pôsobiaca na obrobok v radiálnom smere (smerujúce k smeru osi otáčania obrobku) Počas rezania je mimoriadne ľahké spôsobiť, že obrobok bude vibrovať a spôsobiť posunutie. V tomto čase, je potrebné druhé zarovnanie.

2) Je ťažké zaručiť presnosť a veľkosť procesu. Lopatky obežného kolesa sú vonkajšie guľové a vyžadujú relatívne vysokú presnosť. V spojení s vplyvom chyby samotného obrábacieho stroja, je ťažké zaručiť presnosť obrábania obežného kolesa.

3) Nízka efektivita výroby. Pri CNC obrábaní lopatiek obežného kolesa, pomocný čas a čas manévrovania sú príliš dlhé, najmä pre kusovú výrobu.

4) Je ľahké produkovať odpadové produkty. Je ťažké zaručiť presnosť spracovania a veľkosť procesu, čo zvyšuje množstvo odpadu a výrobné náklady.

2. Proces CNC obrábania lopatiek obežného kolesa

2.1 Určenie pomocnej roviny

Podľa procesných požiadaviek, vyberte neobrobený povrch ako hrubý referenčný povrch. Je to vidieť z výkresu častí obežného kolesa znázorneného na obrázku 1 že tvarovacia plocha zložená z veľkosti 13 mm a R50 je 45C na ľavej hornej strane koreňa čepele. Naklonený povrch je neobrobený povrch a možno ho použiť ako hrubý referenčný povrch. Ale preto, že ide o neobrobený povrch, ako referenčný povrch, kalibrácia je veľmi dôležitá, a tieto dva povrchy musia byť koaxiálne. Ak referenčná rovina nie je správne nakalibrovaná, ovplyvní to beztiažový stav dynamickej rovnováhy. Ak je odchýlka korekcie referenčnej úrovne príliš veľká, dynamická rovnováha stratí príliš veľkú váhu, určite to ovplyvní silu obežného kolesa, a dokonca spôsobiť šrot. Preto, aby sa predišlo nepriaznivým účinkom v dôsledku deduplikácie, je obzvlášť dôležité kalibrovať referenčnú rovinu a zabezpečiť hrúbku steny.

2.2 Proces CNC obrábania lopatiek obežného kolesa

Podľa vyššie uvedenej diskusie, je potrebné upnúť ľavú hornú stranu 45 koreňa čepele. Naklonená rovina je kalibrovaná, ale pretože konštrukcia lopatky obežného kolesa je trojdielna, a je to plocha s kruhovým oblúkom. Ak nie je možné pevne upnúť šesť otvorov M20 na ľavej strane obrázku 1a, týchto šesť otvorov je možné použiť len na hrubé obrábanie a upínanie, takže ľavý nástavec je zosilnený a je na ňom obrobených šesť otvorov pre skrutky M24. Používa sa na upínanie. Pri upínaní pomocou nástavca remeselného prípravku vľavo, najprv opravte tvarovaciu plochu zloženú z veľkosti 13 mm a R50 mm a použite ju ako referenčnú, a potom nahrubo orezané 61 212.5mm vonkajší kruh a 4 122,5 mm veľká rovina na pravom konci. Then use the molding surface composed of size 13mm and R50mm as the reverse reference to correct the upper, middle and lower three points of the 450 slope on the upper left side (Upper and lower points can be selected at 30mm from the outer end, and the midpoint can be selected as the midpoint of the inclined plane); Konečne, rough turning and flattening the process boss plane at the left end.

If the planes at the left and right ends are deviated due to casting, a certain amount of cutting allowance can be left on both sides, which can reduce parts scrap due to excessive imbalance caused by casting deviation. With the benchmarks at both ends of the impeller, the subsequent milling process can be carried out according to the machining process of the impeller blade shown in (Tabuľka 1).

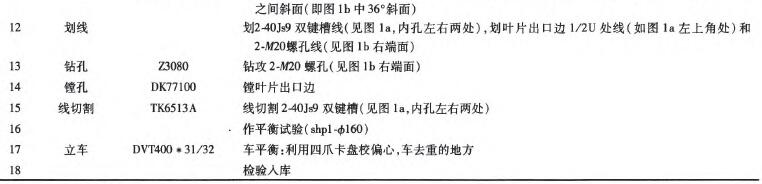

Tabuľka 1, Technológia obrábania lopatky obežného kolesa

Podľa vyššie uvedenej analýzy, je potrebné zlepšiť spôsob spracovania obežných kolies vertikálnym sústružením, aby vyhovoval potrebám presnosti spracovania a hromadnej výroby. Napríklad, zlepšením formy, možno dosiahnuť vysokú presnosť spracovania, a zariadenie na spracovanie je jednoduché, a obsluha a nastavovanie sú tiež pohodlné.

3. Nástroje na spracovanie obežného kolesa a jeho riešenia

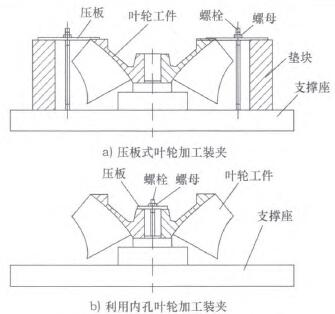

3.1 Všeobecné spracovanie obežného kolesa a spôsob upínania

Podľa všeobecnej technológie spracovania vertikálneho sústruhu, od hrubého obrábania až po konečnú úpravu, západný vonkajší kruh 122,5 mm, pravá koncová plocha a pravý koniec pri qb282 mm, otočný doraz 938 mm, treba vymeniť prítlačnú dosku. Spôsob upínania obežného kolesa typu lisovacej dosky zobrazený na obr. 2a a spôsob obrábania obežného kolesa vnútorného otvoru upínania znázornený na obr. 2b. V procese výmeny prítlačnej dosky, z dôvodu dlhého času a nestability, presnosť dielov sa znížila a nebolo možné splniť požiadavky na kreslenie. Tiež, pri použití vnútorného otvoru na upnutie, pretože povrch vnútorného otvoru L +160H7 je príliš malý, kontaktná plocha je malá, a stabilita počas kompresie je relatívne zlá. Rezná sila pri spracovaní západného vonkajšieho kruhu 1212,5 mm a jeho pravej čelnej plochy je pomerne veľká, a materiálom je austenitická nehrdzavejúca oceľ, čo tiež zvyšuje náročnosť rezania. Neopatrné rezanie spôsobí prevrátenie noža. Svetlejšia časť bude zošrotovaná, a závažnejší spôsobí obete. S cieľom zlepšiť produktivitu práce, zabezpečiť kvalitu spracovania, a znížiť intenzitu práce, je potrebné zlepšiť spracovanie obežného kolesa a spôsob upínania.

3.2 Vylepšený plán spracovania a upínania obežného kolesa

Technológia spracovania obežného kolesa a jeho vylepšenie nástrojov na výrobu drevených foriem musí vychádzať z hrubého štandardu zabezpečenia kvality. Ako je popísané v kapitole 2 tohto článku, začnite s neopracovaným povrchom vonkajšej steny obežného kolesa a opravte ľavú hornú stranu 45. Vrchný, stredné a spodné tri body naklonenej roviny (horné a spodné dva body je možné zvoliť vo vzdialenosti 30 mm od vonkajšieho konca, and the midpoint can be selected as the midpoint of the inclined plane). Vonkajší krúžok a rovina odliate na ľavom koncovom povrchu a na oboch koncoch hrubého sústruženia, reverzná korekcia žiarlivosti 13mm a R50mm tvarovacia plocha ako referenčná plocha. Ak existuje odchýlka medzi vnútornou stenou a vonkajšou stenou obežného kolesa, na oboch stenách je možné ponechať určitý príspevok na rezanie, aby sa mohla znížiť chyba hrúbky steny spôsobená odlievaním.

Stav polohovania a upínania obežného kolesa

Obrázok 2. Všeobecný upínací plán na spracovanie obežného kolesa lisovacej dosky

Napríklad, pri otáčaní pravej čelnej plochy qb282mm, pravá koncová plocha 122,5 mm a vonkajší kruh, najskôr môžete nakresliť čiaru otvoru 6-M20-6H v časti znázornenej na obrázku 1a, a potom vyvŕtajte otvor 6-M20-6H. Potom pri vertikálnom otáčaní, použite otvor so závitom L 6-M20 na jeho zatlačenie na formu na otáčanie obežného kolesa znázornenú na obrázku 3, sústruženie qb282mm vonkajší okrúhly povrch. Sústruženie l 212,5 ram pravá koncová plocha a jej vonkajšia kruhová plocha. Obrázok 4 znázorňuje umiestnenie upínacej formy a stav upnutia obežného kolesa. Nástroj na drevené formy je vhodný na dávkové spracovanie telesa obežného kolesa, vďaka čomu je upnutie telesa obežného kolesa spoľahlivé, pohodlné a rýchle. Takáto technológia a metóda spracovania tela obežného kolesa môže ľahko zabezpečiť, aby presnosť spracovania a tolerancia tvaru a polohy spĺňali požiadavky na vzor, a aby bolo spracovanie tela obežného kolesa rozumnejšie Hd 0|.

3.3 Forma na obrábanie obežného kolesa a pokyny na jej umiestnenie

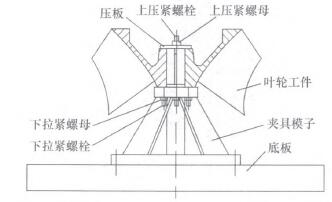

Štruktúra formy otočného prípravku obežného kolesa je znázornená na obrázku 3. Umiestnite diel s tkl60 L, položte diel na formu, utiahnite spodný koniec maticou, to jest, použite upínaciu formu znázornenú na obrázku 4 aby vyhovovali 6 závitové otvory na ľavom konci dielu. najprv, dotiahnite šesť M20 obojstranných svorníkov s dĺžkou asi 120 mm na diele, a potom upnite prítlačnú dosku pomocou čapov M30 v strede formy a v strede dielu. Referenčné umiestnenie využíva kontaktnú časť medzi ľavým koncovým čelom telesa obežného kolesa znázorneného na obrázku 1a a rovinou svorky, čo je ekvivalentné 3 oporné body obmedzujúce 3 stupňa voľnosti;

Kontakt medzi 6160 povrch vnútorného otvoru na ľavom konci telesa obežného kolesa a bočný povrch nástavca upínadla je ekvivalentný dvom oporným bodom obmedzujúcim dva stupne voľnosti, a posledný stupeň voľnosti zaručuje prítlačná doska.

Obrázok 3, štruktúra formy na otáčanie obežného kolesa

4. Záver

Obežné koleso je spracované pod podmienkou nesprávnej referenčnej roviny, čo vážne ovplyvňuje rovnováhu obežného kolesa, spôsobuje vibrácie obežného kolesa a ložiska, a poškodzuje komoru obežného kolesa a ďalšie časti. Ak zlyhá vodné čerpadlo, vážne ohrozí bezpečnosť prevádzky elektrárne, a dokonca spôsobiť veľké nehody. Vďaka použitiu vylepšených foriem upínadiel a iných operácií, presnosť obrábania a tolerancie tvaru plne zodpovedajú konštrukčným požiadavkám vzoru, a efektivita obrábania sa zvýši o cca 40%. Metóda umiestnenia formy upevnenia je rozumná, upínanie je spoľahlivé, pohodlné a rýchle, a kvalita spracovania obežného kolesa zostáva stabilná. Vyhovuje sériovej výrobe, zlepšuje produktivitu práce, znižuje výrobné náklady, zlepšuje ekonomickú efektívnosť, a zvyšuje konkurencieschopnosť produktov na trhu.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe