Категории продукта

Теги продукта

Недавние Посты

контролировать точность фрезерованных деталей

Оптимизация использования фрезерования с ЧПУ основана на характеристиках фрезерных деталей.. Благодаря технико-экономическому анализу и исследованию процесса фрезерования деталей с ЧПУ., научный, Создана разумная и точная математическая модель оптимизации параметров фрезерования, и приняты соответствующие алгоритмы оптимизации.

Оптимизация использования фрезерования с ЧПУ основана на характеристиках фрезерных деталей.. Благодаря технико-экономическому анализу и исследованию процесса фрезерования деталей с ЧПУ., научный, Создана разумная и точная математическая модель оптимизации параметров фрезерования, и приняты соответствующие алгоритмы оптимизации.

Какой объем фрезерования?

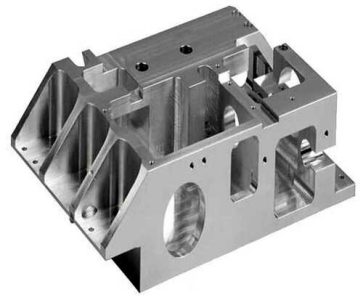

В связи с быстрым развитием современных технологий производства, появляется все больше деталей с различными сложными формообразующими поверхностями и высокими требованиями к точности.. Как один из основных методов обработки такого рода деталей, Фрезерная обработка с ЧПУ. Выбор количества резания будет иметь большее влияние на эффективность обработки., долговечность инструмента, стоимость обработки и качество обработки.

Модель оптимизации фрезерования

Найдите набор параметров фрезерования с числовым программным управлением, которые минимизируют значение целевой функции в допустимой области параметров фрезерования.. Поэтому, Ключом к оптимизации параметров фрезерования на станках с ЧПУ является установление численной взаимосвязи между расчетными переменными., цели оптимизации, и ограничения, то есть, построить оптимизационную математическую модель.

В оптимальном дизайне, независимые параметры, которые необходимо оптимизировать, называются оптимальными переменными проекта.. Параметры резания, такие как скорость шпинделя, скорость подачи, толщина фрезерования, cutting width in CNC milling are the factors that affect the realization of CNC milling goals, and are the basic control quantities in the CNC milling process. There is actually the best combination scheme between them. Поэтому, in the mathematical model of numerical control milling parameters optimization, the spindle speed n, the feed speed vf, the amount of back tool ap, the cutting width ae, и т. д.. используются. The cutting amount is a design variable.

Milling objective function

The objective function is a function of design variables and an index for comparing and selecting various design schemes. The objective function of numerical control milling parameter optimization should be consistent with the purpose of numerical control milling processing. The purpose of CNC machining is to maximize economic benefits, то есть, за счет наилучшего сочетания параметров резки, в полной мере повысить эффективность резания станков и инструментов, и при условии обеспечения качества обработки, максимально сократить затраты на обработку и повысить производительность. Как стоимость обработки, так и производительность могут устанавливать функциональную взаимосвязь с объемом резки.. Поэтому, принятие стоимости обработки и производительности в качестве целевой функции оптимизации потребления фрезерования с числовым программным управлением соответствует фактическим потребностям производства.

Ограничения для фрезерования

Выбор объема фрезерования с ЧПУ ограничен техническими условиями, такими как станки с ЧПУ., инструменты, заготовок и качество обработки, и диапазон доступных для выбора величин резки ограничен.. Поэтому, на основе этих ограничений должны быть установлены ограничительные условия для оптимизации параметров фрезерования с числовым программным управлением., чтобы оптимизированные результаты соответствовали фактическому производству.

Многокритериальная оптимизация параметров резки

Большое значение для обеспечения качества обработки имеет оптимальный выбор параметров обработки резки металла., повысить производительность и экономические выгоды. Это также особенно важно для станков с ЧПУ., особенно обрабатывающие центры. Из-за сложности и неопределенности процесса обработки., многие фабрики выбирают объем резки исходя из опыта, но фактические результаты сильно различаются от человека к человеку. Для контроля и обеспечения качества обработки, в полной мере использовать энергоэффективность станков с ЧПУ, так что выбор параметров резания меняется с эмпирического суждения на количественный анализ. С помощью компьютерных технологий, параметры резки оптимизируются с помощью простых и надежных алгоритмов оптимизации для удовлетворения реальных потребностей резки.

Цена и трудозатраты на станки с ЧПУ относительно высоки., и доля затрат на износ инструмента относительно невелика. Поэтому, в большинстве материалов, следует использовать максимально возможное количество помола. Согласно этому выбору, можно снизить долю затрат на рабочую силу станков в себестоимости изготовления детали, это положительная сторона. Однако, высокий расход резания снижает долговечность режущего инструмента, требующие частой замены или заточки инструмента, тем самым снижая производительность;

High cutting consumption is prone to waste products and reduces the reliability of machine tools.

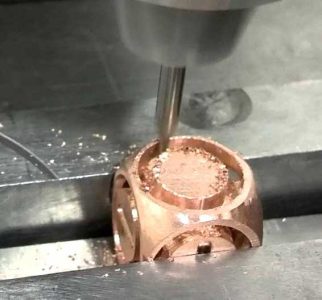

Количество меди NC Фрезерование

Объем фрезерования нержавеющей стали

The amount of high-speed milling characteristics

Characteristics of high-speed milling cutting parameters

High feed speed

High-speed milling cutting parameters have a very high feed rate. With the substantial increase in cutting speed:

Relative velocity between on the one hand, to speed up the chip and tool, инструмент - the contact between the chip temperature rises; A soft stagnant layer is formed on the bottom surface of the chips, which reduces the friction coefficient between the knife and the chips; С другой стороны, as the temperature difference between the bottom and the top of the chip increases, the bottom of the chip heats up and expands, which increases the degree of curvature of the chip when it flows through the rake face. It can be seen that as the cutting speed increases, the additional deformation of the chips due to friction in the second deformation zone is reduced, and the tool-chip contact length is shortened due to severe chip bending, so the degree of chip shear deformation decreases. Как результат, the shear angle is increased, the chip deformation is reduced, and favorable conditions are created for the increase of the feed motion speed.

High milling speed

High-speed machining cutting consumption has a very high cutting speed, which is generally 5-10 times higher than ordinary cutting speed, and the spindle speed can reach 10000-100000r/min.

Связаться с нами

Жду вашего письма, мы ответим вам в течение 12 часы с ценной информацией, которая вам нужна.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe