Рабочее колесо представляет собой колесный диск, оснащенный подвижными лопастями.. Распространенные материалы для рабочих колес включают чугун., бронза, нержавеющая сталь, марганцевая бронза, Монель, ИНКОНЕЛЬ, и неметаллические материалы, такие как пластик PPS., фенольная смола и так далее. .

Требования к обработке рабочего колеса:

5-форма рабочего колеса осевого фрезерования

(1) Может дать больший энергетический напор;

(2) Потери газа, проходящего через рабочее колесо, должны быть небольшими., то есть, КПД газа, проходящего через рабочее колесо, должен быть высоким;

(3) Параметры соответствуют условиям, когда газ выходит из рабочего колеса., так, чтобы потери потока при прохождении газа через последующие неподвижные компоненты были небольшими;

(4) Тип рабочего колеса может расширить область стабильных рабочих условий и область высокой эффективности кривой производительности всей машины.. Поэтому, фрезерование рабочего колеса должно использовать технологию 5-осевого рычажного станка.

Шаг 1: Фрезерование профиля лопатки

Для фрезерования профиля лезвия используется коническая кольцевая фреза. (диаметр 3 мм, длина режущей кромки 30 мм). См. рисунок 2. Решение, принятое для обработки определенного рабочего колеса с помощью фрезерования профиля с одной лопаткой между 2 кривые, и диапазон фрезерования инструмента контролируется между двумя кривыми. Выбор типа резки “зависит от количества фрезеровки”, величина резания контролируется величиной резания для создания траектории резания, как показано на рисунке 3.

Режим фрезерования есть. “единственный путь”, а тип однонаправленного сложения определяется как “подъемное фрезерование”. Вышеуказанные два параметра могут быть определены в соответствии с требованиями процесса., также следует учитывать конкретную форму рабочего колеса., как показано на рисунке

Сгенерируйте код поверхности лопаток рабочего колеса

1. Определите геометрию

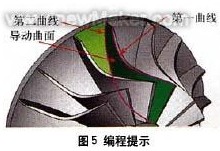

Выберите внешний край лопасти рабочего колеса в качестве “первый” изгиб, выберите внутренний край лопасти рабочего колеса в качестве “второй” изгиб, и выберите изогнутую поверхность между двумя лезвиями в качестве “направляющая поверхность”. Выше 3 элементы являются обязательными опциями и являются основными требованиями для создания “код”.

The “первый” кривая ограничивает траекторию обработки криволинейной поверхности контуром пространства, так, чтобы траектория обрабатывалась в запретной зоне 1;

The “второй” кривая ограничивает траекторию обработки криволинейной поверхности контуром пространства, так, чтобы траектория обрабатывалась в запретной зоне 2;

“Направляющая поверхность” определяет поверхностный объект, подлежащий обработке на изделии, как показано на рисунке 5.

Установить векторное управление осью инструмента

2. Определить управление осью инструмента

Метод наклона оси инструмента определяется как «наклон в соответствии с направлением фрезерования».. Учитывая необходимость использования боковой кромки инструмента для обработки, в это время необходимо разумно контролировать вектор оси инструмента. Использование метода наклона в соответствии с направлением фрезерования, инструмент генерирует траекторию инструмента вдоль естественного направления формы изогнутой поверхности, и детали, обработанные такой траекторией инструмента, получаются более гладкими. The “боковой угол наклона в направлении фрезерования” установлен на 85°, который в основном учитывает угол конусности режущего инструмента (использование боковой кромки фрезы для обработки изогнутой поверхности пространства может значительно повысить эффективность отделки изогнутой поверхности.). См. рисунок 6.

Обратите внимание на указанное выше значение 85°., что заставит станок вращаться непрерывно. Наблюдайте за симуляцией машины. Упомянутое здесь вращение связано с проверкой пересечений.. Когда мы используем 80° или 85°, наблюдать за сменой инструмента и станка в симуляции станка, и сравните их. Угол конусности инструмента изменен на 2,5°., и настройки сбрасываются для сравнения различий.

Проверка взаимодействия фрезерного рабочего колеса

3. Определить проверку пересечений

Определите первый вариант проверки пересечений: Выберите ведущую поверхность в качестве поверхности проверки пересечения., и система автоматически добавит добавленную поверхность в качестве поверхности проверки пересечения. Применение этой ситуации в основном направлено на решение проблемы, связанной с тем, что искривленная направляющая поверхность мешает инструменту после обработки., как показано на рисунке 7.

Определите второй вариант проверки пересечений: Снова выберите изогнутую поверхность между двумя лопастями рабочего колеса в качестве второй поверхности проверки пересечения.. Когда инструмент мешает, это будет “отвод в направлении оси инструмента”. Контрольная поверхность относится к интерференционной поверхности инструмента при использовании для обработки искривленных поверхностей., как показано на рисунке 8.

Непрерывная траектория инструмента для обработки лопаток рабочего колеса

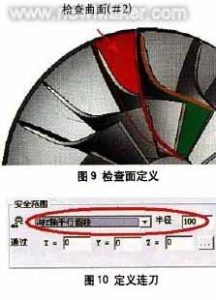

4. Определить непрерывную траекторию инструмента

Определите тип непрерывной траектории инструмента как “цилиндр, параллельный оси Z” в пределах безопасного диапазона. Поскольку он проходит через X0, Y0, и ZO и параллельно оси Z., переход между траекториями инструмента будет соединен с цилиндром радиусом 100 мм., ось, проходящая через 0 точка и параллельна 7 ось. См. рисунок 10. Выбирать “Использовать макрокоманду пути подачи” в первом корме. In the last retraction point, select “Use retraction path macro”, enter the macro program type as “arc tangent”, and set the arc sweep to 45°. Through the above settings, you can further control the in and out of the tool path, как показано на рисунке 11-14.

Tool feed path for roughing + отделка

The forward and backward tool paths have the same macro command settings, so the same results (the same for each layer) must be produced in the blade processing tool path, как показано на рисунке 15.

Шаг 2: Processing the middle area of the blades of the two impellers

When milling the middle area of the blades of the two impellers, a ball-end cutter (диаметр 3 мм) is used, and the curved surface path is “profiling milling between two curved surfaces”, см. рисунок 1. The cutting method is “Z-type milling”, and the cutting sequence is “from inside to outside”, как показано на рисунке 2. The relative curved surfaces of the blades of the two impellers are defined as the “первый” curved surface and the “второй” curved surface, and the curved surface between the two blades is defined as the “driving curved surface”. См. рисунок 3.

1. Определить управление осью инструмента

The tool axis will “tilt through the curve”, см. рисунок 4. The curve approach type is “approach point”, and an “inclined curve” is established between the outer edges of the two blades, как показано на рисунке 5. The method of establishing the curve is to use the auxiliary surface of the two impellers to establish an edge curve at the top. The curved surface processing trajectory is restricted by the contour of the space, так, чтобы траектория обрабатывалась в запретной зоне, and then the trajectory range of the tool is controlled.

2. Define tool path interference check

Select the “cutting edge” of the tool to participate in the interference check, and also check the “направляющая поверхность” и “check surface”, как показано на рисунке 6. Check that the surfaces are the inner surfaces of the two impeller blades (то есть, тот “первый” surface and “второй” surface mentioned above). Конечно, you must select the two surfaces again. When checking the ‘guide surface’ surface.

3. Определить непрерывную траекторию инструмента

Define the first feed path as “use feed path macro command”, and define the last tool retraction point as “use retract path macro command”, как показано на рисунке 7. All slices are connected smoothly with the knife path using “mixed splines”, как показано на рисунке 8. The feed macro program adopts “vertical tangential radius”, and the arc sweep is 10º, как показано на рисунке 9. The trajectory of the infeed and outfeed generated in this way is similar to a straight line, as shown in Figure l0.

The third step: the control of the tool axis during the finishing process

Defining the space curve is a good way to control the tool axis, it can make the tool path you define is very smooth, and can greatly shorten the calculation time. Однако, the definition of the space curve requires a very rich experience in actual machining, familiarity with CAD instructions and an understanding of the related functions of 5-axis aviation milling. The Cimatron system will automatically calculate the swing direction of the tool to avoid interference and collision.

Выберите ведущую поверхность в качестве поверхности проверки пересечения., and define the tool path generation type, and the tolerance is set to 1.6. A margin of 0.1 is reserved here, which is the margin for processing during the final root removal, как показано на рисунке 1.

In order to avoid the occurrence of improper processing, we make the tool path extend 10mm at the cutting/cutting place, so as to avoid this kind of situation. as shown in picture 2. Set the percentage value of the tool diameter to 10. Результат этой процедуры показан на рисунке. 3.

Шаг 4: Управление траекторией инструмента на основе программы черновой обработки на основе чистовой обработки

По принципу отделки, мы можем легко использовать пустой слой для создания программы черновой обработки, сначала скопируйте последнюю программу. Настройки черновой и фрезерной обработки показаны на рисунке. 4.

На траектории чернового инструмента, соответственно определяется количество слоев и интервал, а затем определяется количество и интервал траектории инструмента обработки.. Расстояние здесь — это трехмерное расстояние между двумя слоями., здесь вы также можете определить траекторию чистового инструмента.

Определите направляющую поверхность на траектории поверхности, отменить исходную направляющую поверхность, и выберите только что созданную новую вращающуюся поверхность. Нажмите кнопку “Передовой” вариант и выберите “Создайте траекторию инструмента на передней стороне”, как показано на рисунке 5. Если этот параметр не выбран, траектория инструмента будет генерироваться по всей лопасти рабочего колеса. Этот диалоговый поворот также можно использовать для определения угла между траекторией инструмента и поверхностью..

Фигура 5, настройка угла между траекторией резания и изогнутой поверхностью

Рассчитайте сегмент программы для получения черновой обработки. + траектория чистового инструмента, как показано на рисунке 6.

Шаг 5: Добавляйте заготовки для оптимизации траектории черновой обработки инструмента.

Добавляйте заготовки в каждый сегмент программы, чтобы оптимизировать траекторию резки.. Учреждать 3 изогнутые поверхности между лопатками рабочего колеса, и используйте эти 3 поверхности для определения заготовки. Лезвие показано на рисунке. 7.

Отрегулируйте прозрачность лезвия так, чтобы было удобно наблюдать за заготовкой.. При выборе, мы видим, что будет создано множество траекторий движения инструмента, как показано на рисунке 8.

В дополнение к частям, существует множество траекторий, которые не участвовали в резании. Теперь через простые настройки можно отменить путь этих заготовок. Скопируйте последнюю программу и отредактируйте ее, Открой “Грубое определение” вариант, и выберите шероховатую поверхность, которую вы только что определили, как показано на рисунке 9. Окончательно, рассчитать программу, чтобы получить траекторию траектории инструмента. Как показано на рисунке 10.

Если вы видите траекторию траектории инструмента, связанную в пространстве (после определения пробела), это означает, что определенная вами заготовка играет определенную роль в расчете траектории инструмента.. Если вас не устраивает этот способ подключения, вы можете изменить соответствующие параметры в “Непрерывная подача” пока не получите удовлетворительный результат.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe