Токарная и фрезерная обработка тонких деталей (алюминий, алюминиевый сплав, чистый титан, медь, магниевый сплав) всегда склонны к деформации во время обработки. Овал или “форма талии” с маленькой серединой и большим концом, что затрудняет обеспечение качества деталей. Конструкция зажима часто является наиболее обсуждаемым вопросом.. Рассмотрим два примера конструкции тонкостенных приспособлений на токарных и фрезерных деталях., и как они решают проблему деформации.

Часть. 1. Разработать схему обработки тонкостенных алюминиевых гильз на фрезерном станке.

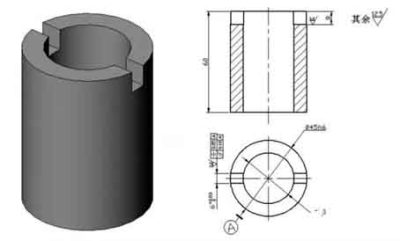

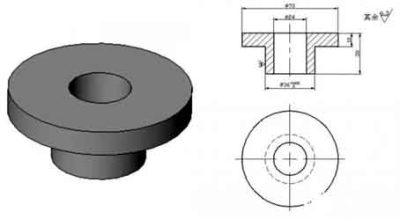

Заготовка алюминиевой тонкостенной втулки представлена на рисунке., Шпоночная фреза гарантирует ширину шпоночного паза 6 мм.; Канавки по обе стороны плоскости симметрии оси симметрии φ45 h6 0,05мм, 0.10мм параллельность; Глубина канавки 8 мм..

Процесс фрезерования тонкой алюминиевой гильзы

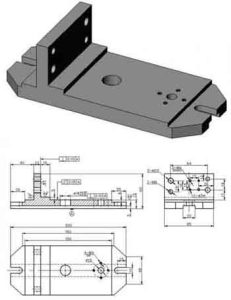

План позиционирования и компоненты позиционирования

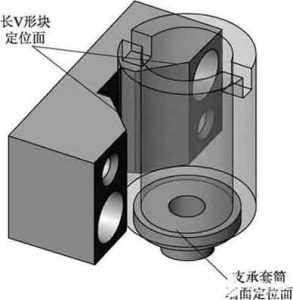

Определить план позиционирования и выбрать компоненты позиционирования:

Схема позиционирования и элементы позиционирования для тонкогильзовых деталей из алюминия

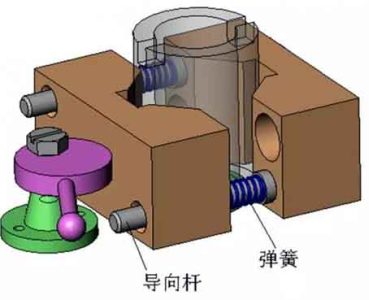

Схема зажима и конструкция зажимного устройства

▲Зажимной механизм

Разработать схему крепления тонкогильзовых деталей из алюминия.

▲Направляющая и автоматическое разблокирующее устройство в зажимном механизме

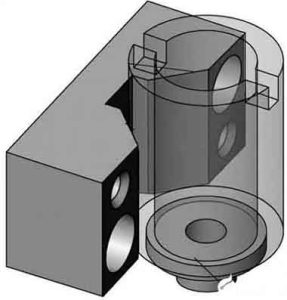

Проектирование конструкции крепления деталей

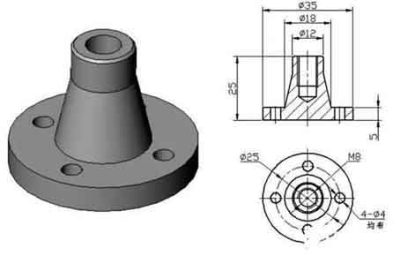

1. Устройство позиционирования деталей

Длинный V-образный блок является основным позиционирующим элементом светильника., устранение 4 неопределенности заготовки. Его можно найти в соответствующих национальных стандартах или отраслевых стандартах..

Опорная втулка:

Направляющая и устройство автоматического освобождения в механизме крепления с ЧПУ.

2. Устройство зажима деталей

Устройство позиционирования светильника

▲Эксцентрическое колесо

Опорная втулка крепления

▲Эксцентриковый кронштейн колеса

3. вспомогательное оборудование

Устройство зажима приспособления

▲ Блок настройки инструмента деталей

4. Детали зажима детали

Эксцентриковая опора колеса зажима

5. Общий чертеж крепления деталей

Блок настройки инструмента для обработки деталей с ЧПУ

1. Детали зажима детали

2. Цилиндрический штифт

3. Эксцентриковый кронштейн

4. Эксцентричный

5. Подвижный V-образный блок

6. Блок настройки инструмента для деталей

7. Фиксированный V-образный блок

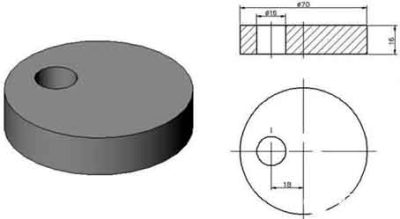

Часть. 2, Технологическая схема обработки внутренних отверстий тонкостенных деталей из алюминиевых сплавов

Заготовка обрабатывается бесшовной стальной трубой.. Шероховатость поверхности внутреннего отверстия и внешней стенки Ra1,6 мкм., чего можно добиться, повернув, но цилиндричность внутреннего отверстия 0,03мм, что требует более высоких требований к тонкостенным деталям. В массовом производстве, маршрут процесса примерно:

Вырубка материала — термообработка — точение торца — точение наружного круга — точение внутреннего отверстия — контроль качества.

Процесс “обработка внутреннего отверстия заготовки” является ключом к контролю качества. Откладываем в сторону внешний круг и тонкостенный кожух, трудно гарантировать получение цилиндра диаметром 0,03 мм при вырезании внутреннего отверстия.

Основная технология токарной обработки отверстий

Ключевая технология токарной обработки отверстий заключается в решении проблем жесткости и удаления стружки инструмента для точения внутреннего отверстия.. Для увеличения жесткости инструмента для токарной обработки внутреннего отверстия., принять следующие меры:

1. Попробуйте увеличить площадь поперечного сечения держателя инструмента., обычно кончик инструмента для токарной обработки внутреннего отверстия расположен над держателем инструмента.. Таким образом, площадь поперечного сечения держателя инструмента меньше, меньше, чем 1/4 площади поперечного сечения отверстия, как показано на левом рисунке ниже. Если кончик инструмента для токарной обработки внутреннего отверстия расположен на центральной линии держателя инструмента, площадь поперечного сечения держателя инструмента в отверстии может быть значительно увеличена, как показано на правом рисунке ниже.

2. Длина удлинения держателя инструмента может быть на 5-8 мм больше длины заготовки, чтобы повысить жесткость держателя токарных инструментов и снизить вибрацию во время процесса резки..

Решение проблем с эвакуацией стружки

В основном контролируйте направление оттока режущей стружки. Инструменты для черновой обработки требуют, чтобы стружка стекала на обрабатываемую поверхность. (удаление переднего скола). С этой целью, используется токарный инструмент для внутреннего отверстия с положительным углом наклона кромки, как показано на рисунке ниже.

В тонком токарном исполнении, направление потока стружки должно быть прямым удалением стружки (удаление стружки из отверстия). Поэтому, обратите внимание на направление заточки режущей кромки при заточке кромки ножа, и используйте метод удаления стружки с наклоном к передней кромке. Как показано на рисунке ниже, сплав, используемый для инструментов для точения, — YA6.. Текущий тип M имеет лучшую прочность на изгиб., износостойкость, ударная вязкость, и устойчивость к стали и температуре.

При заточке, передний угол закруглен дугообразным углом 10-15°, Задний угол составляет 0,5-0,8 мм от стенки в соответствии с дугой обработки. (нижняя линия инструмента – по дуге), c Угол режущей кромки k, направление §0,5-1 вдоль кромки стружки., Щетка стеклоочистителя в точке B: R1-1,5., Вспомогательный задний угол целесообразно стачивать до 7-8°., Точка А-А внутреннего края Е заточена в круг для отвода стружки..

Метод обработки

1. Перед обработкой необходимо обработать защитный вал.. Основное назначение ограждения вала:

Внутреннее отверстие точеной тонкостенной втулки заделано в исходный размер., И передний и задний центры фиксированы, чтобы он мог обрабатывать внешний круг без деформации, и поддерживать качество и точность внешнего круга. Поэтому, обработка защитного кожуха вала является ключевым звеном в процессе обработки тонкостенной обсадной колонны.

45﹟Круглая сталь с углеродистой структурой для обработки заготовок ограждения вала; Поворачиваем торцевую грань, открытие двух центральных отверстий B-образной формы, грубый поворот внешнего круга, оставляя запас 1 мм.. После термической обработки, закалка и формовка, а затем плавный поворот, оставляя запас 0,2 мм для шлифовки. Повторно нагрейте измельченную огненную поверхность до твердости HRC50., а затем отшлифовать его круглошлифовальной машиной, как показано на рисунке ниже.. После того, как точность соответствует требованиям, он завершен и готов к использованию.

2. Для того, чтобы завершить обработку заготовки за один раз, заготовка сохраняет положение зажима и запас реза.

3. Во-первых, шероховатый эмбрион подвергается термической обработке, закаленный, закаленный и формованный, с твердостью HRC28-30 (твердость в диапазоне обработки).

4. Токарный инструмент использует C620., и сначала вставьте передний центр в конус шпинделя, чтобы зафиксировать его. Для предотвращения деформации заготовки при зажиме тонкостенных втулок., добавить толстый рукав с открытой петлей, как показано на рисунке ниже.

Для поддержания массового производства, один конец внешнего круга тонкостенного кожуха обрабатывается до одинакового размера d, а линейка t — это положение осевого зажима.. Тонкостенный кожух зажимается и сжимается для улучшения качества обработки внутреннего отверстия и сохранения размера.. Учитывая, что при резке выделяется тепло, размер расширения заготовки трудно уловить. Необходимо заливать достаточное количество СОЖ, чтобы уменьшить термическую деформацию заготовки..

5. Надежно зафиксируйте заготовку с помощью автоматического центрирующего трехкулачкового патрона., повернуть торцевую грань, и грубо повернуть внутренний круг. Оставьте запас 0,1-0,2 мм для точной токарной обработки., и замените его инструментом для токарной обработки для обработки режущей кромки до тех пор, пока защитный вал не будет соответствовать требованиям чрезмерной посадки и шероховатости.. Снимите инструмент для токарной обработки внутреннего отверстия., вставьте защитный вал в центр передней части, используйте центр задней бабки для зажима в соответствии с требованиями длины, заменить внешний токарный инструмент, и грубо поверните внешний круг. Окончательно, прецизионные токарные детали соответствуют требованиям чертежа. После прохождения проверки, используйте нож для резки, чтобы отрезать необходимую длину. Для того, чтобы рез был гладким при отсоединении заготовки, острие ножа должно быть скошенным, чтобы торец заготовки был гладким; Небольшая часть защитного вала шлифуется, чтобы сократить зазор слева.. Защитный вал предназначен для уменьшения деформации заготовки., предотвратить вибрацию, и падать и ударяться при отрезании.

Вышеописанный способ обработки тонкостенной обсадной колонны решает проблему деформации или возникновения погрешностей размеров и формы, не отвечающих требованиям.. Практика доказала, что эффективность обработки высокая., простой в эксплуатации, и подходит для обработки длинных тонкостенных деталей, размер легко понять, второе завершение, и массовое производство более практично.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe