Настоящее время, Автомобильные формы предъявляют все более высокие требования к качеству поверхности формы и скорости резки.. Наилучшего состояния фрезерования можно достичь, если для обработки плоскости с трехмерными кривыми используется пятиосная система ЧПУ.. Угол установки оси инструмента можно изменить в любой позиции в зоне обработки станка для обработки различных геометрических форм..

3-Осевой обрабатывающий центр для обработки форм с глубокими полостями

3 Осевой обрабатывающий центр для обработки пресс-форм с глубокими полостями

Проектирование автозапчастей в основном выполняется с помощью системы САПР., реверс-инжиниринг и различные тесты. Программа обработки сложной поверхности формы поступает из программного обеспечения CAM., но как обеспечить точность проектирования и обработки, зависит от обработки на станке с ЧПУ.. Ниже обсуждается взаимосвязь между применением пятиосной системы ЧПУ и качеством пресс-форм при обработке пресс-форм..

5-Осевой обрабатывающий центр обрабатывает глубокие и крутые полости

Сравнительное применение форм для 3-осевой и 5-осевой обработки.

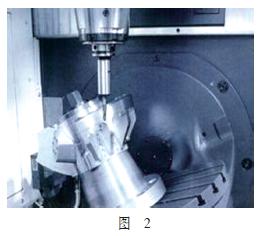

Когда 3-осевой обрабатывающий центр обрабатывает формы с глубокими полостями, этого можно добиться только за счет удлинения рукоятки и режущих инструментов (см. рисунок 1). Однако, когда 5-осевой обрабатывающий центр обрабатывает более глубокие и крутые полости, дополнительное вращение и поворот заготовки или шпиндельной головки могут создать наилучшие технологические условия для обработки и соответствующим образом сократить длину инструмента.. Это позволяет избежать столкновения инструмента и держателя инструмента со стенкой полости., уменьшить дрожание инструмента и риск повреждения инструмента во время обработки, тем самым улучшая качество поверхности формы, эффективность обработки и срок службы инструмента (см. рисунок 2).

3-Осевой обрабатывающий центр обрабатывает боковую стенку формы

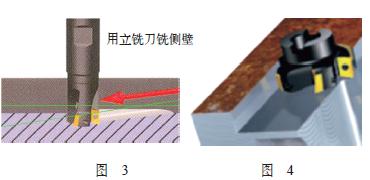

При использовании 3-осевого обрабатывающего центра для обработки боковой стенки пресс-формы, глубина боковой стенки определяет длину выбранного инструмента, а длина инструмента должна быть больше глубины боковой стенки. По мере увеличения длины инструмента, прочность инструмента уменьшится. Если длина инструмента превышает 3 раз больше диаметра, инструмент поддастся, и сложно обеспечить качество заготовки (см. рисунок 3). Пятиосевой обрабатывающий центр используется для обработки боковой стенки заготовки формы., и заготовку или шпиндель можно повернуть, чтобы инструмент был перпендикулярен боковой стенке заготовки.. Затем плоской фрезой фрезеруем боковую стенку., что может обеспечить качество заготовки и продлить срок службы инструмента (см. рисунок 4).

Комплект шаровой фрезы для тонкого фрезерования

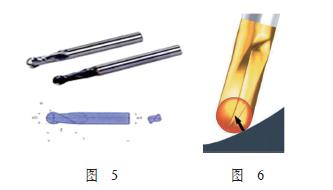

При использовании 3-осевого обрабатывающего центра для обработки относительно ровной поверхности, используйте шаровую фрезу для завершения фрезерования, чтобы получить лучшее качество поверхности, поэтому траекторию инструмента следует увеличить. Но всем известно, что линейная скорость центра инструмента шарового ножа близка к нулю., поэтому инструмент сильно повреждается в процессе обработки., что сокращает срок службы инструмента и ухудшает качество поверхности. (см. рисунок 5). При использовании пятикоординатного обрабатывающего центра для обработки относительно ровной поверхности, для увеличения относительной линейной скорости между инструментом со сферической головкой и заготовкой, как показано на рисунке 4, инструмент и заготовка обрабатываются под определенным углом. Относительная линейная скорость между инструментом и заготовкой увеличивается шариком., это улучшит срок службы инструмента, но и улучшить качество поверхности заготовки (см. фиг.. 6).

Обработка нормального отверстия на наклонной плоскости пятикоординатным обрабатывающим центром

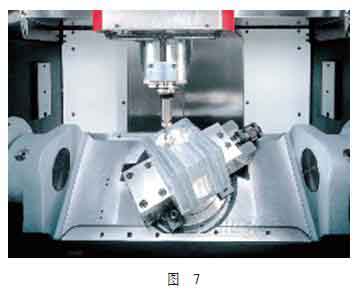

Кроме того, когда 5-осевой обрабатывающий центр используется для обработки нормального отверстия на наклонной поверхности. В станке с поворотной головкой, действие обработки заключается в размещении шпинделя в направлении, перпендикулярном наклонной поверхности заготовки через поворотную головку, а затем позиционировании его в положение отверстия. Обработка отверстий требует как минимум двух интерполяционных движений по линейной оси для обработки наклонного отверстия., что сильно снижает точность отверстия. При использовании пятикоординатного обрабатывающего центра маятникового типа для обработки косых забоев. Действие заключается в размещении наклонной поверхности заготовки в направлении, перпендикулярном шпинделю, через поворотный стол., и для обработки отверстий требуется только линейное перемещение оси шпинделя. Это значительно повышает точность отверстия. (см. рисунок 7).

Другие преимущества пятиосной системы обработки

Настоящее время, Автомобильные формы предъявляют все более высокие требования к качеству поверхности формы и скорости резки.. Наилучшее состояние резки можно получить, если для обработки плоскости с трехмерными кривыми используется пятиосевая система ЧПУ.. Угол установки оси инструмента можно изменить в любой позиции в зоне обработки станка для обработки различных геометрических форм.. Неправильно изогнутые поверхности обрабатываются трехосным, а направление режущего инструмента остается неизменным во время движения по всей траектории резания, так что состояние резания кончика инструмента не всегда может быть идеальным на всех участках всей изогнутой поверхности..

Для глубоких канавок или изогнутых поверхностей, кривизна которых часто меняет форму., для обработки требуется пятиосная система ЧПУ. Направление инструмента или положение рабочего стола можно изменить., и режущий инструмент всегда может поддерживать наилучшее состояние резки. В процессе перемещения по всему пути обработки, направление инструмента можно оптимизировать, и инструмент движется по прямой линии, чтобы все части всей изогнутой поверхности были идеальными. Если вы хотите фрезеровать прямую линию без изменения направления, стойка инструмента может рисовать прямую линию. Если одновременно изменится направление, кончик инструмента рисует кривую. Если кончик инструмента может нарисовать необходимую прямую линию при изменении направления, эта кривая должна быть компенсирована, что является решающим моментом в пятиосной обработке. В случае, если система управления не учитывает длину инструмента, инструмент вращается вокруг центра вала. Кончик ножа съедет со своего места и не зафиксируется. Если в систему управления добавлена функция пятиосного управления, система управления меняет только направление движения инструмента, и положение кончика инструмента остается неизменным. Необходимые компенсационные движения по X, Да, и оси Z были автоматически рассчитаны для обеспечения точности обработки..

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe