Причин деформации алюминиевых деталей множество., которые связаны с материалом, инструмент обработки, форма детали, и технологическое оборудование. В основном это следующие аспекты: Деформация, вызванная внутренним напряжением заготовки., деформация, вызванная силой резания и теплом резания, и деформация, вызванная силой зажима.

Один, Технологические мероприятия по снижению деформации обработки

1. Уменьшите внутреннее напряжение алюминиевой заготовки.

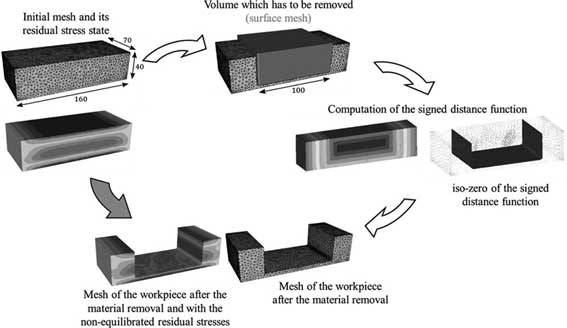

Естественное или искусственное старение и вибрационная обработка позволяют частично устранить внутренние напряжения заготовки.. Предварительная обработка также является эффективным методом процесса.. Для больших заготовок, из-за большой маржи, деформация после обработки также велика. Если лишняя часть заготовки обрабатывается заранее и уменьшается припуск каждой детали, деформация обработки в последующем процессе может быть уменьшена. Более того, после предварительной обработки и размещения на определенный период времени, часть внутреннего напряжения также может быть снята.

Причины фрезерной деформации алюминиевых деталей

2. Улучшить режущую способность инструмента.

Материал и геометрические параметры инструмента оказывают важное влияние на силу резания и теплоту резания.. Правильный выбор инструмента имеет важное значение для уменьшения деформации деталей..

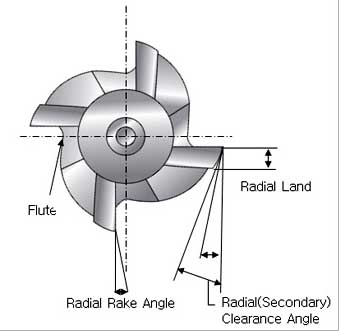

(1) Разумно выбирать параметры геометрии инструмента.

① Передний угол инструмента: При условии сохранения прочности клинка, передний угол должен быть соответственно больше. С одной стороны, он может шлифовать острые режущие кромки, и с другой стороны, это может уменьшить деформацию резки, сделать удаление стружки плавным, а затем уменьшите силу резания и температуру резки. Никогда не используйте инструменты с отрицательным передним углом..

② Угол наклона инструмента: Размер заднего угла оказывает прямое влияние на износ боковой поверхности и качество обрабатываемой поверхности.. Толщина резания является важным условием выбора заднего угла.. При черновом фрезеровании, из-за большой скорости подачи, тяжелая режущая нагрузка и большое выделение тепла, необходимы хорошие условия отвода тепла от инструмента. Поэтому, угол заднего угла должен быть меньше. При завершении фрезерования, режущая кромка должна быть острой, уменьшить трение между боковой поверхностью и обрабатываемой поверхностью, и уменьшить упругую деформацию. Поэтому, угол заднего угла следует выбирать больше.

③ Угол спирали инструмента: Для того, чтобы сделать фрезерование плавным и уменьшить силу фрезерования., угол спирали следует выбирать как можно больше.

④Угол в плане инструмента:

Правильное уменьшение угла входа инструмента может улучшить условия отвода тепла и снизить среднюю температуру зоны обработки..

Режущая способность фрезы

(2) Улучшить структуру инструмента.

①Уменьшите количество зубьев фрезы и увеличьте пространство для стружки.. Благодаря большой пластичности алюминиевых материалов, большая деформация резания при обработке, и требуется больше места для чипа, поэтому нижний радиус стружкоприемной канавки должен быть больше, а количество зубьев фрезы должно быть меньше.

② Тонко заточить зубы. Значение шероховатости режущей кромки зуба фрезы должно быть менее Ra=0,4 мкм.. Прежде чем использовать новый нож, вам следует использовать тонкий масляный камень, чтобы аккуратно отшлифовать переднюю и заднюю часть зубьев ножа, чтобы устранить остаточные заусенцы и небольшие зазубрины при заточке ножа.. Таким образом, можно не только уменьшить теплоту резки, но и деформация резания относительно невелика.

③ Строго контролировать стандарты износа инструмента.. После износа инструмента, увеличивается значение шероховатости поверхности заготовки, температура резания повышается, и деформация заготовки увеличивается. Поэтому, в дополнение к выбору инструментальных материалов с хорошей износостойкостью, стандарт износа инструмента не должен превышать 0,2 мм., в противном случае легко получить накопившиеся кромки стружки. При резке, температура заготовки обычно не должна превышать 100°C во избежание деформации..

Геометрические параметры фрезерного инструмента

3. Улучшите метод зажима заготовки

Для тонкостенных алюминиевых заготовок с плохой жесткостью, Для уменьшения деформации можно использовать следующие методы зажима:

① Для тонкостенных втулок., если для зажима в радиальном направлении используется трехкулачковый самоцентрирующийся патрон или пружинный патрон, как только он будет выпущен после обработки, заготовка неизбежно будет деформирована. В это время, следует использовать метод прессования осевого торца с большей жесткостью. Чтобы найти внутреннее отверстие детали, сделать самодельную оправку с резьбой насквозь, вставьте его во внутреннее отверстие детали, прижмите торец накладкой и затем затяните ее гайкой. Деформацию зажима можно избежать при обработке внешнего круга., тем самым получая удовлетворительную точность обработки.

② При обработке тонкостенных и тонколистовых заготовок с полостью., лучше всего использовать вакуумные присоски для равномерного распределения прижимной силы., а затем обработать меньшим количеством резания, который может хорошо предотвратить деформацию заготовки.

Кроме того, Также можно использовать метод упаковки. С целью повышения технологической жесткости тонкостенных заготовок, среда может быть заполнена внутри заготовки, чтобы уменьшить деформацию заготовки во время зажима и резки. Например, залить расплав мочевины, содержащий 3% к 6% нитрат калия в заготовку, и после обработки, погрузите заготовку в воду или спирт для растворения наполнителя и вылейте его.

Трехкулачковый самоцентрирующийся патрон

4. Разумная организация процедур обработки

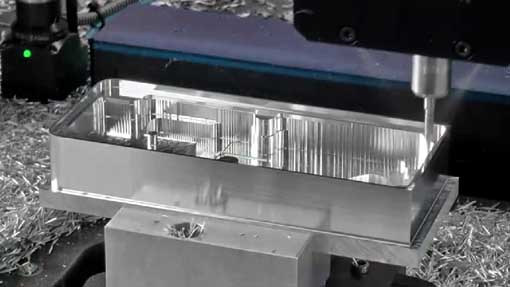

Во время высокоскоростной резки, благодаря большому припуску на обработку и прерывистому резанию, процесс фрезерования часто вызывает вибрацию, что влияет на точность обработки и шероховатость поверхности. Поэтому, Процесс высокоскоростной резки с ЧПУ обычно можно разделить на: Черновая обработка, получистовая обработка, обработка углов, чистовая обработка и другие процессы.. Для деталей с высокими требованиями к точности, иногда необходимо выполнить вторичную получистовую, а затем чистовую обработку. После черновой обработки, детали могут охлаждаться естественным путем, чтобы устранить внутренние напряжения, вызванные грубой обработкой, и уменьшить деформацию.. Припуск, оставшийся после черновой обработки, должен быть больше, чем величина деформации., в целом 1 к 2 мм. Во время отделки, на чистовой поверхности детали должен сохраняться равномерный припуск на механическую обработку, обычно подходит 0,2-0,5 мм, чтобы инструмент находился в стабильном состоянии во время процесса обработки.. Это может значительно уменьшить деформацию резки., получить хорошее качество обработки поверхности, и обеспечить точность продукта.

Высокоскоростная резка алюминиевых деталей

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe