Судя по материалу, конструктивные характеристики и технические требования к рабочему колесу, план обработки на станке с ЧПУ анализируется и изучается, включая процесс обработки, технические трудности и принятые технические меры. Рекомендуется добавить необходимые бобышки технологического приспособления на одном конце рабочего колеса., а также спроектировать и разработать специальную форму приспособления, отвечающую требованиям обработки рабочего колеса.. Не только соответствует требованиям точности обработки с ЧПУ и допускам формы деталей с рисунком., но также эффективность обработки значительно повышается.

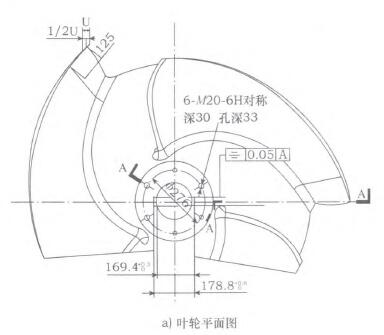

Вид сверху на рабочее колесо смешанного насоса

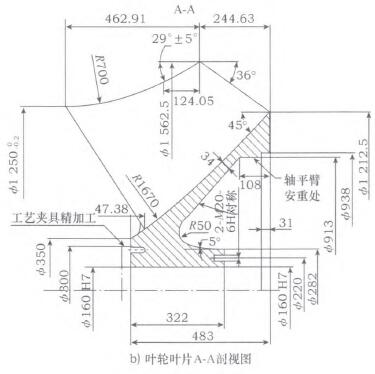

Разрез А-А лопатки рабочего колеса

Ключевые слова: рабочее колесо; Процесс обработки с ЧПУ; специальный инструмент; совершенствование процессов

введение

Вертикальные насосы смешанного потока широко используются на электростанциях., электростанции для транспортировки оборотной охлаждающей воды, опреснение морской воды, городские водопроводно-канализационные и насосные станции, и сельскохозяйственное орошение. Он сыграл большую роль в озеленении и охране окружающей среды города.. Потому что крыльчатка является ключевой частью вращения водяного насоса., технические требования относительно высоки, поэтому его точная обработка является большой проблемой. Точная обработка может уменьшить вибрацию, вызванную потоком воды, и увеличить срок службы рабочего колеса.. Выходной диаметр вертикального насоса смешанного потока относительно большой. (такой как 4,1 800мм), и очень важна соосность между рабочим колесом и осевой линией соответствующего отверстия насоса.. Если соосность не соответствует требованиям, камера рабочего колеса будет тереться, и крыльчатка будет повреждена. Поэтому, точность обработки и соосность рабочего колеса особенно важны.

1. Анализ материалов и технологии обработки деталей рабочего колеса

1.1 Характеристики материала рабочего колеса и заготовки

Объектом обработки является рабочее колесо, представленное на рисунке. 1. Благодаря своей сложной структуре, обычно используются стальные отливки. Припуск на резку литейной заготовки относительно велик., если пустой размер 4,1 250~4,2 000мм, пособие (одна сторона) 23 мм; Если размер заготовки 4,800-4,1 250мм, маржа (одна сторона) 21 мм. Материал рабочего колеса ZGOFCRl9N19., которая представляет собой аустенитную нержавеющую сталь и содержит элемент Ni.. Прочность Ni велика, что влияет на производительность резки, и инструмент легко повредить при налипании. Аустенитную нержавеющую сталь также подвергают обработке на раствор при температуре 1010~1150℃., и его твердость обычно составляет от 360 до 400HB.. В сочетании с черной оболочкой, образующейся при литье из аустенитной нержавеющей стали., его твердость выше. Более того, поскольку резка лезвия прерывистая, легко вызвать разрушение инструмента во время резки, поэтому обработка рабочего колеса требует относительно высоких инструментов.

Проектирование процесса обработки лопаток рабочего колеса с ЧПУ

1.2 Анализ процесса обработки рабочего колеса с ЧПУ

За счет сложной формы рабочего колеса, высокая твердость, и легко прилипает к ножу во время фрезерования, его обработка сложна. Методы обработки также разнообразны.. Среди них, ДВТ400: 31/32 тип вертикального станка наиболее широко используется при обработке, но это требует высокого уровня работников, и необходима специальная оснастка, обеспечивающая надежность зажима и стабильность резки.. Вообще говоря, обработка рабочего колеса имеет следующие проблемы.

Общий план обработки и крепления рабочего колеса

Фигура 1 Схема деталей рабочего колеса

1) Время выравнивания слишком велико. Сила, действующая на заготовку в радиальном направлении (указывая направление оси вращения заготовки) во время резки чрезвычайно легко вызвать вибрацию заготовки и вызвать смещение. В это время, требуется второе выравнивание.

2) Трудно гарантировать точность и размер процесса.. Лопасти рабочего колеса имеют внешнюю сферическую форму и требуют относительно высокой точности.. В сочетании с влиянием погрешности самого станка, сложно гарантировать точность обработки рабочего колеса.

3) Низкая эффективность производства. При обработке лопастей рабочего колеса на станке с ЧПУ, вспомогательное время и время маневрирования слишком велики, специально для единичного производства.

4) Легко производить отходы. Трудно гарантировать точность обработки и размер процесса., что увеличивает процент брака и себестоимость производства.

2. Процесс обработки на станке с ЧПУ лопаток рабочего колеса

2.1 Определение базовой плоскости

В соответствии с требованиями процесса, выберите необработанную поверхность в качестве черновой опорной поверхности. Это видно из чертежа деталей рабочего колеса, показанного на рисунке. 1 что формообразующая поверхность, состоящая из размера 13 мм и R50, имеет угол 45C в верхней левой части хвостовика лопатки.. Наклонная поверхность является необработанной поверхностью и может использоваться в качестве грубой опорной поверхности.. Но поскольку это необработанная поверхность, в качестве эталонной поверхности, калибровка очень важна, и две поверхности должны быть соосными. Если базовая плоскость откалибрована неправильно, это повлияет на невесомость динамического баланса. Если отклонение коррекции опорного уровня слишком велико, динамический баланс потеряет слишком много веса, это обязательно повлияет на прочность крыльчатки, и даже вызвать металлолом. Поэтому, во избежание побочных эффектов из-за дедупликации, особенно важно откалибровать базовую плоскость и обеспечить толщину стенки..

2.2 Процесс обработки лопастей рабочего колеса на станке с ЧПУ

Согласно приведенному выше обсуждению, необходимо зажать верхнюю левую сторону 45 корня лопатки. Наклонная плоскость калибруется, но поскольку конструкция лопаток крыльчатки состоит из трех частей, и это поверхность дуги окружности. Если шесть отверстий M20 на левой стороне рисунка 1а не могут быть надежно зажаты, эти шесть отверстий можно использовать только для черновой обработки и зажима., поэтому левый крафт-босс утолщен и на нем проточено шесть отверстий под винты М24. Используется для зажима. При зажиме с помощью бобышки ремесленного приспособления слева, сначала исправьте формующую поверхность, состоящую из размеров 13 мм и R50 мм, и используйте ее в качестве эталона., а потом черновая обработка 61 212.5Внешний круг мм и большая плоскость 41122,5 мм на правом конце.. Затем используйте формовочную поверхность, состоящую из размеров 13 мм и R50 мм, в качестве обратной ссылки, чтобы исправить верхнюю часть., средние и нижние три точки 450 наклон в верхней левой части (Верхнюю и нижнюю точки можно выбрать на расстоянии 30 мм от внешнего конца., а среднюю точку можно выбрать как среднюю точку наклонной плоскости); Окончательно, черновая токарная обработка и сплющивание плоскости технологической бобышки на левом конце.

Если плоскости на левом и правом концах отклонены из-за литья, с обеих сторон можно оставить определенный припуск на резку, что может уменьшить брак деталей из-за чрезмерного дисбаланса, вызванного отклонением отливки. С реперами на обоих концах рабочего колеса, последующий процесс фрезерования может быть выполнен в соответствии с процессом обработки лопатки рабочего колеса, показанным на рис. (Стол 1).

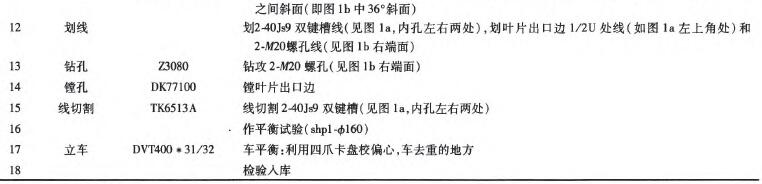

Стол 1, Технология обработки лопаток рабочего колеса

Согласно приведенному выше анализу, метод обработки рабочих колес вертикальным точением должен быть усовершенствован для удовлетворения потребностей точности обработки и массового производства.. Например, путем улучшения формы, может быть достигнута высокая точность обработки, и технологическое оборудование простое, И работа и регулировка также удобны.

3. Инструменты для обработки импеллеров и их решения

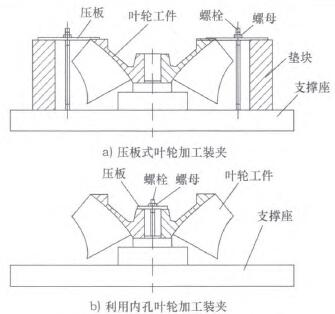

3.1 Общий метод обработки и зажима рабочего колеса

По общей технологии обработки на вертикальном токарном станке., от черновой обработки до окончательной чистовой обработки, западный внешний круг 122,5 мм, правый торец и правый конец на qb282мм, поворотный упор 938 мм, надо менять нажимной диск. Метод зажима рабочего колеса прижимной пластины показан на рис.. 2а и метод зажима рабочего колеса с внутренним отверстием, показанный на рис.. 2b соответственно приняты. В процессе замены нажимного диска, из-за долгого времени и нестабильности, точность деталей снизилась и требования к чертежам не могли быть выполнены. Также, при использовании внутреннего отверстия для зажима, поскольку поверхность внутреннего отверстия L +160H7 слишком мала, контактная поверхность маленькая, и стабильность при сжатии относительно плохая. Сила резания при обработке западного внешнего круга диаметром 1212,5 мм и его правого торца относительно велика., материал — аустенитная нержавеющая сталь., что также увеличивает сложность резки. Неосторожная резка может привести к перевороту ножа.. Более легкая часть будет выброшена на слом., и более серьезное приведет к жертвам. В целях повышения производительности труда, обеспечить качество обработки, и снизить трудоемкость, необходимо усовершенствовать технологию обработки и зажима рабочего колеса.

3.2 Улучшенный план обработки и зажима рабочего колеса.

Технология обработки рабочего колеса и совершенствование оснастки для изготовления деревянных форм должны начинаться с грубого эталонного контроля качества.. Как описано в главе 2 этой статьи, начните с необработанной поверхности внешней стенки рабочего колеса и откорректируйте верхнюю левую сторону 45. Верхний, средние и нижние три точки наклонной плоскости (две верхние и нижние точки можно выбрать на расстоянии 30 мм от внешнего конца, а среднюю точку можно выбрать как среднюю точку наклонной плоскости). Наружное кольцо и плоскость отлиты на левой торцевой поверхности и оба конца подвергнуты черновой токарной обработке., обратная коррекция зависти 13 мм и формирующая поверхность R50 мм в качестве опорной поверхности. Если имеется отклонение между внутренней стенкой и внешней стенкой рабочего колеса, на обеих стенках можно оставить определенный припуск на резку, так что ошибка толщины стенки, вызванная литьем, может быть уменьшена.

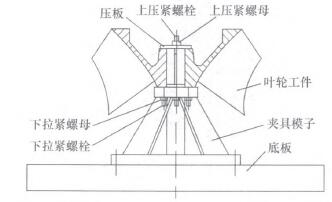

Позиционирование приспособления и состояние зажима рабочего колеса

Фигура 2. Общий план зажима для обработки рабочего колеса пресс-плиты

Например, при повороте правого торца qb282мм, правый торец 122,5мм и внешний круг, сначала можно нарисовать линию отверстия 6-М20-6Н в детали, показанной на рисунке 1а., а затем просверлите отверстие 6-М20-6Н. Тогда при вертикальном повороте, используйте резьбовое отверстие 6-M20 L, чтобы напрессовать его на форму приспособления для поворота рабочего колеса, показанную на рисунке. 3, поворотная внешняя круглая поверхность qb282mm. Поворот правой торцевой поверхности l 212,5ram и поверхности ее внешней окружности. Фигура 4 показывает расположение зажимной формы и состояние зажима рабочего колеса.. Инструмент для изготовления деревянных форм подходит для серийной обработки корпуса крыльчатки., что делает крепление корпуса крыльчатки надежным, удобно и быстро. Такая технология и метод обработки корпуса рабочего колеса позволяют легко обеспечить точность обработки, а также допуск формы и положения в соответствии с требованиями к шаблону., и сделать обработку корпуса рабочего колеса более разумной. 0|.

3.3 Форма приспособления для обработки рабочего колеса и инструкции по ее расположению.

Конструкция пресс-формы приспособления для поворота рабочего колеса показана на рисунке. 3. Разместите деталь с помощью tkl60 L., поместить деталь в форму, затяните нижний конец гайкой, то есть, используйте форму приспособления, показанную на рисунке. 4 чтобы соответствовать 6 резьбовые отверстия на левом конце детали. Первый, затяните на детали шесть двусторонних шпилек М20 длиной около 120 мм., а затем зажмите прижимную пластину шпильками М30 в центре формы и центре детали.. Исходное расположение соответствует контактной части между левой торцевой поверхностью корпуса рабочего колеса, показанной на рисунке 1а, и плоскостью зажима., что эквивалентно 3 опорные точки, ограничивающие 3 степени свободы;

Контакт между 6160 поверхность внутреннего отверстия левого конца корпуса рабочего колеса и боковая поверхность выступа приспособления эквивалентны двум опорным точкам, ограничивающим две степени свободы., а последняя степень свободы обеспечивается нажимным диском.

Фигура 3, Структура пресс-формы для токарного приспособления рабочего колеса

4. Заключение

Рабочее колесо обрабатывается при условии неправильной базовой плоскости., что серьезно влияет на балансировку крыльчатки, вызывает вибрацию рабочего колеса и подшипника, и повреждает камеру рабочего колеса и другие детали.. Если вышел из строя водяной насос, это серьезно поставит под угрозу безопасность эксплуатации электростанции, и даже стать причиной крупных аварий. За счет использования усовершенствованных пресс-форм и других операций., точность обработки и допуски формы полностью соответствуют проектным требованиям шаблона, и эффективность обработки увеличивается примерно 40%. Метод позиционирования пресс-формы является разумным., фиксация надежная, удобно и быстро, и качество обработки рабочего колеса остается стабильным. Он удовлетворяет требованиям серийного производства., повышает производительность труда, снижает производственные затраты, повышает экономическую эффективность, и повышает конкурентоспособность продукции на рынке.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe