Сложные контуры появляются при производстве инструментов и пресс-форм., и являются продуктами массового производства. До появления станков с ЧПУ, ковочные штампы и штампы, используемые в автомобильной промышленности, в основном изготавливались вручную.. После 1970-х годов, Станки с ЧПУ широко используются в производстве инструментов и пресс-форм.. Основные контуры сложных профилей обычно обрабатываются фрезерованием., и окружающие станки с ЧПУ изначально настроены на трехосную связь..

После вступления в 1980-е гг., пятикоординатные фрезерные станки нашли широкое применение при сложной обработке поверхностей.. Контур заготовки после фрезерования очень близок к окончательной форме заготовки., но последний процесс отделки по-прежнему выполняется вручную. В конце 1980-х годов, технология высокоскоростной резки постепенно развивалась и совершенствовалась, и его применение в промышленном производстве постоянно совершенствуется с точки зрения станков., режущие инструменты и другие сопутствующие технологии. Поскольку высокоскоростная резка может удвоить скорость подачи, шаг подачи может быть уменьшен без снижения эффективности производства. Это создает предпосылки для повышения точности формы заготовки и снижения шероховатости поверхности.. В настоящий момент, большинству заготовок, обработанных высокоскоростным фрезерованием, больше не требуется последняя процедура ручной обработки, но может быть непосредственно введен в использование.

5-осевая обработка сложных профилей

Новые инструментальные материалы: например, керамика на основе глинозема, керамика на основе нитрида кремния, металлокерамика, цементированный карбид, особенно непрерывная разработка сверхтвердых покрытий, делает возможным твердое торцевое фрезерование. Поверхность формы может быть фрезерована для придания ей формы после закалки., тем самым избегая деформации, вызванной закалкой после фрезерования. Это не только упрощает процесс обработки., но и повышает точность обработки детали.

Кроме того, с применением прецизионной ковки при производстве штампов, заготовка штампа после ковки уже имеет заданную базовую форму, а оставшийся припуск на обработку незначителен по сравнению с фрезерованием всей заготовки. В этом случае, помимо фрезерования, его также можно обрабатывать путем высокоэффективного измельчения. По сравнению с торцевым фрезерованием, высокоэффективное шлифование может не только улучшить точность формы заготовки, но и улучшить шероховатость поверхности заготовки. Существует множество высокоэффективных методов измельчения., обычно высокоскоростное шлифование сферическими шлифовальными кругами и ленточное шлифование ленточными кругами малого диаметра..

Тип фрезы

Трехмерные поверхности произвольной формы в инструментах и формах обычно обрабатываются на 5-осном обрабатывающем центре.. Так как материалом заготовки в основном является легированная сталь или инструментальная сталь., структура станка и система числового программного управления должны учитывать требования производительности и точности заготовки в процессе обработки., и на основе этого сделать соответствующую верстку и оптимизацию. Чтобы гарантировать, что станок не подвергается слишком большой деформации при резке различных материалов пресс-форм., жесткость станка должна быть первым приоритетом при определении компоновки станка. Обрабатывающий центр с большей осью, большая часть портальной конструкции, некоторые небольшие пятиосные обрабатывающие центры также иногда используют конструкцию с высокой колонной.

С начала 1990-х гг., практически все сложные формы обработаны на производстве высокоскоростной резкой. Цель: повышение эффективности производства., снизить себестоимость продукции, и в то же время улучшить точность формы заготовки и уменьшить шероховатость поверхности.. Для удовлетворения потребностей высокоскоростной резки, шпиндель станка почти без исключения использует электрический шпиндель. Скорость шпинделя плавно регулируется в зависимости от диаметра используемого инструмента., а скорость колеблется от нескольких тысяч оборотов в минуту до десятков тысяч оборотов в минуту.. Система привода подвижного стола также отличается от обычных обрабатывающих центров высокоскоростной резкой.. Широко используемая система с высокоскоростным узлом приводной гайки и линейным приводом двигателя., максимальная скорость подачи может достигать 100 м. / мин или больше.

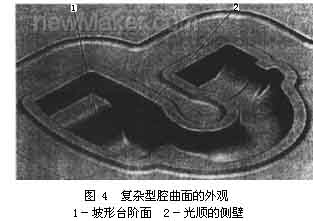

Внешний вид сложной поверхности полости при обработке на станке с ЧПУ.

При обработке сложных поверхностей, система ЧПУ станка также должна отвечать некоторым особым требованиям.. Например, Программы обработки сложных поверхностей с ЧПУ обычно создаются с помощью программного обеспечения CAD/CAM.. Профилируемая программа зачастую требует несколько мегабайт (Байт) места для хранения, и переносить программы ЧПУ с дискеты уже невозможно. Поэтому, система ЧПУ должна иметь функцию сетевого взаимодействия с другими компьютерными системами, чтобы получать программу ЧПУ непосредственно из CAD/CAM.. Кроме того, система числового управления также должна использовать передовые технологии управления., прежде всего, для этого требуется функция LookAhead. Другими словами, прежде чем станок обработает определенную дорожку, система данных заранее анализирует обрабатываемую поверхность. В зависимости от кривизны каждой точки изогнутой поверхности и отношения соединения каждой соседней точки., скорость подачи станка соответствующим образом регулируется для достижения максимальной производительности при условии обеспечения точности заготовки.. Чтобы уменьшить динамические ошибки при обработке, новые данные коррекции ошибок сервопривода с использованием традиционной тандемной системы больше не являются пропорциональной интегральной производной (ПИД) контроллер, вместо использования государственного регулятора путем компенсации параметров состояния положения и скорости. Использование такого типа регулятора может полностью устранить ошибку гистерезиса привода., компенсировать нелинейную ошибку, вызванную зазором или трением, и даже компенсировать определенные вибрации станка. Чтобы удовлетворить требования повышения точности формы заготовки и уменьшения шероховатости поверхности..

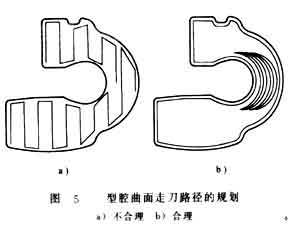

Настройка траектории резания поверхности полости

Инструментальная система играет решающую роль в эффективности производства и качестве обработки при обработке сложных профилей.. При выборе системы режущего инструмента, надо в первую очередь отталкиваться от геометрии обрабатываемых деталей, и разумно использовать виды режущего инструмента. Как показано на рисунке 1, геометрия каждой детали сильно отличается. Если для обработки используется только фреза со сферическим концом, необходимо выбрать фрезу со сферической головкой небольшого диаметра, что затрудняет повышение эффективности обработки. Кроме того, радиус дуги некоторых деталей настолько мал, что их невозможно обработать даже небольшой шаровой фрезой. Поэтому, с учетом требований как эффективности производства, так и формы заготовки, другие типы фрез должны быть оснащены пятикоординатным обрабатывающим центром для обработки сложных профилей, например, концевые фрезы и трехсторонние фрезы.

Фигура 2 показаны некоторые типы фрез. Пока размер позволяет, независимо от формы инструмента, режущая кромка должна представлять собой фрезерную пластину с трансформируемым зажимом. Такие ножи можно комбинировать по-разному благодаря лезвию и корпусу., и клинок и корпус могут производиться разными фирмами. Поэтому, может быть сформировано крупное специализированное производство, что не только помогает улучшить качество инструмента, но также помогает снизить себестоимость инструмента.

В настоящее время, В большинстве сменных лезвий на рынке используются твердосплавные лезвия с CVD-покрытием.. Для достижения более высокой стойкости к псевдоабразивному истиранию, все сменные пластины имеют многослойное покрытие. Бижи Al2O3 может улучшить химическую стабильность лезвия.. TiN и TiCN могут повысить износостойкость лезвия.. Для повышения остроты лезвия., в дополнение к методу низкотемпературного CVD, покрытие также может быть изготовлено методом PVD. Некоторые виды обработки предъявляют очень строгие требования к лезвию.. Лезвие должно иметь острую режущую кромку для уменьшения шероховатости готовой поверхности., но также обладают высокой износостойкостью, чтобы обеспечить точность формы заготовки.. В этом случае, необходимо использовать комбинацию нескольких покрытий. Чтобы гарантировать, что использование некоторых лезвий является надежным,, количество слоев покрытия может достигать 100.

Срок службы инструмента тесно связан со скоростью подачи., скорость резания и глубина резания. Оптимальная величина резки часто находится в небольшом диапазоне., который должен определяться в зависимости от конкретного инструмента и материала заготовки..

Кроме того, стратегии резки, такие как: Планирование траектории инструмента, вектор нормали к поверхности оси инструмента (нормальное направление поверхности в этой точке) или различные методы вдоль вектора касательной к поверхности (касательное направление поверхности в этой точке), и т. д., также являются ключевым фактором при обработке сложных поверхностей . Это влияет не только на шероховатость поверхности обрабатываемой заготовки., но также влияет на форму и точность размеров заготовки. Фигура 3 показаны различные стратегии резания, используемые при обработке цилиндрической поверхности.. Для резки в окружном направлении, траекторию инструмента необходимо интерполировать в двухосном соединении. При резании по образующей, инструменту необходимо выполнить только одноосную интерполяцию. Кроме того, разные методы резания имеют большие различия в износе инструмента. Износ инструмента при попутном фрезеровании значительно ниже, чем при встречном фрезеровании., а износ при возвратно-поступательном фрезеровании значительно больше, чем при однонаправленном фрезеровании.

Для повышения стабильности процесса обработки., при оптимизации стратегии резки, должна быть обеспечена непрерывность резки, and the cutting motion and idle stroke must be reduced as much as possible in order to shorten the cutting time. When the rough milling of steel, must ensure continuous climb milling, to minimize the peak of the cutting blade during cutting of the amount of fluctuation.

When processing the workpiece shown in Figure 4, if the row cut trajectory section processing shown in Figure 5a is used; The movement of the tool is very unreasonable, the cutting conditions are very unsatisfactory, the processing time is 33min, and the surface roughness of the workpiece is 6-9μm. If you switch to the circle-cutting path shown in Figure 5b for processing, время обработки составляет около 27 минуты. В то же время, the roughness of the workpiece can also be reduced to 2 ~ 4μm.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe