5-Осевая обработка медной поверхности

5-осевая обработка сложных изогнутых деталей (алюминиевый сплав, нержавеющая сталь, медь, титан, магний, медь)

Several elements of 5-axis machining of complex curved parts: curved surfaces and indexable milling inserts generated on CAD/CAM software

Almost all complex curved surfaces are processed by high-speed milling in production. Цель: повышение эффективности производства., снизить себестоимость продукции, и в то же время улучшить точность формы заготовки и уменьшить шероховатость поверхности.. In order to meet the needs of high-speed milling, шпиндель станка почти без исключения использует электрический шпиндель. Скорость шпинделя плавно регулируется в зависимости от диаметра используемого инструмента., а диапазон скоростей от нескольких тысяч оборотов в минуту до десятков тысяч оборотов в минуту.. Система привода подвижного стола также отличается от обычных обрабатывающих центров высокоскоростного фрезерования.. Обычно используемые системы включают в себя высокоскоростной привод с парой винтов и гаек и привод с линейным двигателем., и максимальная скорость подачи может достигать более 100 м/мин..

5-Осевая обработка изогнутой поверхности рабочего колеса

При обработке сложных криволинейных поверхностей, система ЧПУ станка также должна отвечать некоторым особым требованиям.. Например, Программы обработки ЧПУ для сложных криволинейных поверхностей обычно создаются с помощью программного обеспечения CAD/CAM.. Программа изогнутой поверхности часто требует нескольких мегабайт. (Байт) места для хранения, и перенести программу ЧПУ с дискеты уже невозможно. Поэтому, система числового управления должна иметь функцию сетевого взаимодействия с другими компьютерными системами, чтобы напрямую получать программы числового управления из CAD/CAM.. Кроме того, система числового управления также должна использовать передовые технологии управления., прежде всего, это требует предвидения (Смотреть вперед) функция. Другими словами, прежде чем станок обработает определенную дорожку, система данных заранее анализирует обрабатываемую поверхность, в зависимости от кривизны каждой точки на поверхности и связи между соседними точками. Правильно отрегулируйте скорость подачи станка для достижения максимальной производительности, обеспечивая при этом точность заготовки.. Чтобы уменьшить динамическую ошибку в процессе обработки., the new type of data system servo error correction no longer uses the previous series proportional differential integral (ПИД) regulator. Instead, it uses a state regulator that compensates for state parameters such as position and speed. The use of this regulator can completely eliminate the drive lag error, компенсировать нелинейную ошибку, вызванную зазором или трением, и даже компенсировать определенные вибрации станка. Чтобы удовлетворить требования повышения точности формы заготовки и уменьшения шероховатости поверхности..

CNC milling cutter for machining curved surfaces

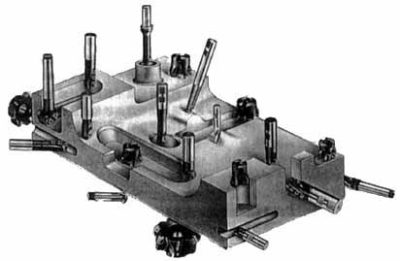

The tool system plays a decisive role in the production efficiency and processing quality when processing complex curved surfaces. При выборе системы режущего инструмента, надо в первую очередь отталкиваться от геометрии обрабатываемых деталей, и разумно использовать виды режущего инструмента. Что касается заготовки, показанной на рис. 1, геометрическая изменчивость каждой части очень различна. Если для обработки используется только фреза со сферическим концом, необходимо выбрать фрезу со сферической головкой небольшого диаметра, что затрудняет повышение эффективности обработки. Кроме того, радиус дуги некоторых деталей настолько мал, что его невозможно обработать даже небольшой шаровой фрезой. Поэтому, с учетом требований как эффективности производства, так и формы заготовки, другие типы фрез, например, концевые фрезы и трехсторонние фрезы, должен быть оснащен пятикоординатным обрабатывающим центром для обработки сложных криволинейных поверхностей.

5-осевое фрезерование различных поверхностей

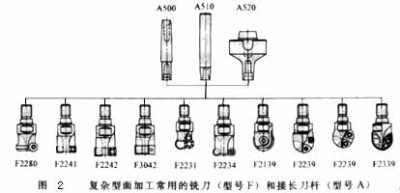

Фигура 2 shows some of the selected milling cutter types. Пока размер позволяет, regardless of the shape of the milling tool, the cutting edge should be a machine-clamped indexable milling insert. Such knives can be combined with blades and bodies, and the blades and bodies can be produced by different companies. Поэтому, a large-scale specialized production can be formed, which is not only conducive to improving the quality of the tool, but also conducive to reducing the production cost of the tool.

The tool life is closely related to the feed rate, cutting speed and milling depth. The optimal milling amount is often a small range, который должен определяться в зависимости от конкретного инструмента и материала заготовки..

Кроме того, стратегии резки, такие как: Tool path planning, tool axis surface normal vector (направление нормали к поверхности в этой точке) или вдоль касательного вектора поверхности (направление касательной к поверхности в этой точке) также является ключевым фактором при обработке сложных поверхностей. Это влияет не только на шероховатость поверхности обрабатываемой заготовки., но также влияет на форму и точность размеров заготовки. Фигура 3 показаны различные стратегии резания, используемые при обработке цилиндрической изогнутой поверхности.. Для фрезерования в окружном направлении, траекторию инструмента необходимо интерполировать с помощью двухосной связи. При резании по образующей, инструменту необходимо выполнить только одноосную интерполяцию. Кроме того, разные методы резания имеют большие различия в износе инструмента: Износ инструмента при попутном фрезеровании значительно ниже, чем при фрезеровании вверх-вниз., а износ при возвратно-поступательном фрезеровании значительно больше, чем при однонаправленном фрезеровании.

Для повышения стабильности процесса обработки., the continuity of cutting must be ensured when optimizing the cutting strategy. В то же время, reduce the cutting motion and idle stroke as much as possible to shorten the milling time. When rough milling steel parts, it is necessary to ensure continuous down milling to minimize the peak value of the cutting edge during the cutting process.

When processing the workpiece shown in Figure 4, if the row cutting and milling track shown in Figure 5a is used for partition processing; The movement of the tool is very unreasonable, the cutting conditions are very unsatisfactory, the machining time is 33min, and the surface roughness of the workpiece is 6-9μm. Если вместо этого для обработки используется дорожка для резки круга, показанная на рисунке 5b, время обработки составляет около 27 минуты, и шероховатость заготовки также можно уменьшить до 2 к 4 мкм.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe