Em um piscar de olhos, Opero tornos CNC há mais de dez anos, e acumulei algumas habilidades de usinagem e experiência em tornos CNC. Incluindo torneamento de diferentes materiais (aço inoxidável, alumínio, cobre aço carbono, titânio, metal duro, etc.). Devido à substituição frequente de peças processadas e às condições limitadas de fábrica, há dez anos nos programamos, configurando ferramentas nós mesmos, depuração e acabamento de peças processando nós mesmos. Resumindo, as habilidades operacionais são divididas nos seguintes pontos.

Operando torno CNC

Um, Habilidades de programação de torno

Porque nossa fábrica possui altos requisitos para a precisão dos produtos processados, as coisas que precisam ser consideradas quando a programação é:

1. Sequência de processamento de peças:

Perfure primeiro, em seguida, vire a extremidade plana (isso é para evitar o encolhimento durante a perfuração);

Torneamento difícil primeiro, então giro fino (isso é para garantir a precisão das peças);

A posição com grande tolerância é processada primeiro, e o processamento final com pequena tolerância (isso é para garantir que a superfície de pequeno tamanho de tolerância não seja arranhada e evitar a deformação das peças).

2. Escolha uma velocidade razoável, avanço e profundidade de corte de acordo com a dureza do material:

1) Selecione material de aço carbono com alta velocidade, alta taxa de avanço e grande profundidade de corte. Como: 1Gr11, selecione S1600, F0.2, e profundidade de corte 2mm;

2) Baixa velocidade, baixa taxa de avanço e pequena profundidade de corte são selecionadas para liga dura. Como: GH4033, selecione S800, F0.08, e profundidade de corte 0,5mm;

3) Escolha baixa velocidade, alta taxa de avanço e pequena profundidade de corte para liga de titânio. Como: Ti6, selecione S400, F0.2, e profundidade de corte 0,3 mm.

Tomemos como exemplo o processamento de uma determinada peça: o material é K414, que é um material muito duro. Depois de muitos testes, a seleção final é S360, F0.1, e a profundidade do corte 0.2, para processar peças qualificadas.

Processo de perfuração em torno CNC

dois, Habilidades de configuração de ferramentas de torno

A configuração da ferramenta é dividida em: configuração de ferramenta com instrumento de configuração de ferramenta e configuração direta de ferramenta. A técnica de ajuste de ferramenta mencionada abaixo é o ajuste direto da ferramenta.

Primeiro selecione o centro da face final direita da peça como ponto de ajuste da ferramenta e defina-o como ponto zero. Após a máquina-ferramenta retornar à origem, cada ferramenta que precisa ser usada é definida com o centro da face final direita da peça como ponto zero;

Quando a ferramenta toca a face final direita, insira Z0 e clique para medir, e o valor medido será registrado automaticamente no valor de compensação da ferramenta, o que significa que a ferramenta do eixo Z está definida. A configuração da ferramenta X é uma configuração experimental da ferramenta de corte, e o círculo externo da peça é girado com uma ferramenta. Meça o valor do círculo externo girado (por exemplo, x é 20 mm) e digite x20, clique em Medir, o valor de compensação da ferramenta registrará automaticamente o valor medido, e então o eixo x também completará a configuração da ferramenta;

Este método de configuração de ferramenta não alterará o valor de configuração da ferramenta mesmo depois que a máquina for desligada. It is suitable for mass production of the same part for a long time, during which the lathe does not need to recalibrate the tool after restarting.

Common tool setting instruments for CNC lathes

three, Debugging skills of lathe

After the parts are programmed, test cutting and debugging are required after the tool is adjusted. In order to prevent errors and tool setting errors in the program from causing collision accidents, we should first perform idle stroke simulation processing. In the coordinate system of the machine tool, move the tool to the right by 2-3 times the total length of the part; Then start simulation processing. After the simulation processing is completed, confirm that the program and tool setting are correct, and then start processing the parts. Após a conclusão das primeiras peças de usinagem de peças, o primeiro autoteste, para confirmar a elegibilidade, verifique para encontrar inspetores em tempo integral, inspetores qualificados em tempo integral confirmaram que isso indica o fim do comissionamento.

Corte experimental e depuração de torno CNC

quatro, Acabamento de usinagem de peças

Após a conclusão do corte de teste do primeiro protótipo, as peças serão produzidas em massa. No entanto, o produto qualificado do protótipo não significa que todo o lote de peças será qualificado, porque no processo de processamento, a ferramenta se desgastará devido à diferença nos materiais de processamento. Quando o material de processamento é macio, o desgaste da ferramenta é pequeno, e o material de processamento é duro e a ferramenta se desgasta rapidamente. Portanto, em processo de processamento, é necessário verificar mais, aumente e diminua o valor de compensação da ferramenta a tempo para garantir que as peças qualificadas.

Faça uma parte como exemplo, o material de processamento é K414, e o comprimento total de processamento é de 180 mm. Devido ao material extremamente duro, a ferramenta se desgasta muito rapidamente durante o processamento. Do ponto inicial ao ponto final, um ângulo de 10-20mm será gerado devido ao desgaste da ferramenta. Portanto, devemos adicionar artificialmente um valor de compensação de 10-20mm no programa, de modo a garantir as peças qualificadas.

Os princípios básicos do processamento de torno: Usinagem desbaste primeiro, remova o excesso de material da peça de trabalho, e então terminar a usinagem; Evite vibração durante o processamento; Evite a desnaturação térmica da peça durante o processamento. Existem muitas razões para a vibração causada pela carga excessiva; Pode ser a ressonância da máquina-ferramenta e da peça, ou a rigidez da máquina-ferramenta pode ser insuficiente, ou pode ser causado pela passivação da ferramenta. Podemos reduzir a vibração pelos seguintes métodos; Reduza o avanço transversal e a profundidade de processamento, verifique se a peça de trabalho está fixada com segurança, aumentar a velocidade da ferramenta e reduzir a velocidade para reduzir a ressonância. Além disso, verifique se é necessário substituir uma nova ferramenta.

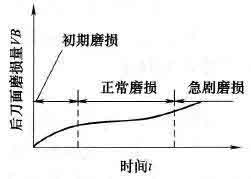

Processo de desgaste da ferramenta de torneamento e padrão rombo

Cincos, A experiência de evitar colisões de máquinas

A colisão da máquina-ferramenta é um grande dano à precisão da máquina-ferramenta, e tem efeitos diferentes em diferentes tipos de máquinas-ferramentas. De um modo geral, tem maior impacto em máquinas-ferramentas com baixa rigidez. Portanto, para tornos CNC de alta precisão, as colisões devem ser absolutamente eliminadas. Contanto que o operador seja cuidadoso e domine certos métodos anticolisão, colisões podem ser prevenidas e evitadas.

O principal motivo da colisão:

1> Insira o diâmetro e o comprimento da ferramenta incorretamente;

2> O tamanho da peça de trabalho e outras dimensões geométricas relacionadas foram inseridos incorretamente, e a posição inicial da peça de trabalho está posicionada incorretamente;

3> O sistema de coordenadas da peça da máquina-ferramenta está configurado incorretamente, ou o ponto zero da máquina-ferramenta é redefinido durante o processo de usinagem, o que causa uma mudança. A maioria das colisões de máquinas-ferramenta ocorre durante o movimento rápido da máquina-ferramenta. As colisões que ocorrem neste momento também são as mais prejudiciais e devem ser absolutamente evitadas. Portanto, o operador deve prestar atenção especial à máquina-ferramenta na fase inicial de execução do programa e quando a máquina-ferramenta estiver trocando de ferramenta. Neste momento, quando o programa for editado incorretamente e o diâmetro e o comprimento da ferramenta forem inseridos incorretamente, é provável que ocorram colisões. No final do programa, se o eixo NC retrair a ferramenta numa sequência errada, então colisões também podem ocorrer.

Para evitar a colisão mencionada acima, o operador deve aproveitar ao máximo as funções sensoriais ao operar a máquina-ferramenta. Observe se há movimento anormal da máquina-ferramenta, se há faísca, se há ruído e ruído anormal, se há vibração, se há um cheiro de queimado. O programa deve ser interrompido imediatamente quando a situação anormal for encontrada, e a máquina-ferramenta pode continuar a funcionar depois que o problema da cama de espera for resolvido.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe