O sistema de fresamento de alta velocidade é um sistema dinâmico complexo, que é propenso a vibração ao usinar peças finas. Flutter é uma vibração relativa muito forte entre a ferramenta e a peça durante o processo de fresamento.. Este tipo de vibração destruirá a posição relativa correta da ferramenta e da peça de trabalho, e reduzir a qualidade do processamento de superfície e a eficiência de fresagem. Por muito tempo, A vibração de corte tem sido um importante tópico de pesquisa na indústria de fabricação de máquinas e processamento de fresamento. A pesquisa sobre corte de conversa envolve uma ampla gama de conteúdos. Nesse artigo, uma certa pesquisa sobre o modelo flutter, incluindo o modelo matemático não linear e condições de estabilidade; Nesta base, O software MATLAB/SIMULINK é utilizado para realizar um determinado estudo de simulação de geração e controle de vibração, incluindo a estratégia de ajuste dos parâmetros de fresagem (velocidade do fuso, alimentar, ângulo da ferramenta, etc.).

Há movimento relativo entre a ferramenta e a peça, e o excesso de material da peça é removido pela ação da aresta de corte e da face da faca.

Tolerância na peça fresada

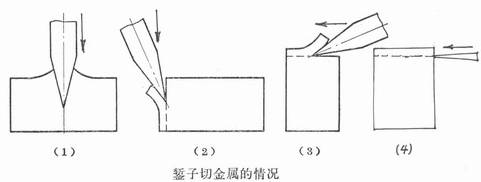

Figura 1, a tolerância do cinzel fresado na peça de trabalho

Como mostrado na figura 1, a aresta de fresagem desempenha o papel de “cortar” e “fresar”, e a face do cortador desempenha o papel de “empurrar”.

“Corte”-a peça de trabalho não tem componente de movimento em relação à aresta de corte.

“fresagem”-a peça de trabalho tem um componente de movimento em relação à aresta de corte.

“espremer”-principalmente o aperto da face do ancinho, mas também uma certa pressão na face do flanco.

A margem de remoção da peça é o resultado do efeito combinado dos três acima. Devido à alta resistência do material a ser cortado, a faca tem um ângulo de cunha grande e não pode ser muito fina. O “empurrar” função consome uma grande parcela de energia;

E “corte” e “fresagem” desempenham um papel importante na separação do material cortado e na formação da superfície usinada.

Quatro zonas de deformação durante o fresamento

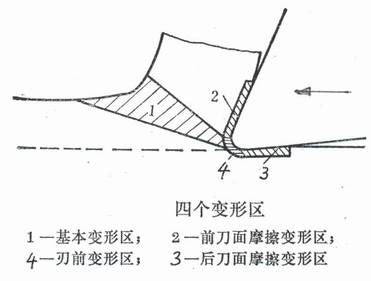

Figura 2. Quatro zonas de deformação da peça

Como mostrado na figura 2, 1 é a zona de deformação básica da peça;

2 é a zona de deformação por atrito da face de saída;

3 é a zona de deformação por atrito da superfície do flanco;

4 é a zona de deformação frontal. Zona 1 e Zona 2 consumir a maior parte da energia, enquanto Zona 3 e Zona 4 desempenham um papel importante na formação da superfície processada.

Se a aresta de corte for muito afiada, zona 4 é muito pequeno;

Se o ângulo de folga da ferramenta for grande, zona 3 também é pequeno.

Zona 1 é a principal zona de deformação. Se a velocidade de corte for alta, zona 1 torna-se muito estreito e quase se torna uma superfície (uma linha como mostrado na figura 4), que é chamada de superfície de cisalhamento. O ângulo entre a direção da superfície de cisalhamento e o aspecto da velocidade de corte é o ângulo de inclinação Φ.

Superfície de cisalhamento e coeficiente de deformação durante o fresamento

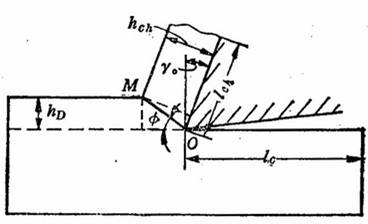

Figura 3. Superfície de cisalhamento e coeficiente de deformação

O valor aproximado do ângulo de cisalhamento φ pode ser calculado pela seguinte fórmula:

M. E. Fórmula mercantil

Φ=π/4-β/2+γo/2

Lee e Shaffer (Lee e Shaffer) fórmula

Φ=π/4-β+γo

Na fórmula, β é o ângulo de atrito entre a face de saída e o cavaco, e γo é o ângulo de inclinação.

Quando a velocidade de fresagem é aumentada muito, o material a ser cortado não terá tempo para se deformar totalmente, o ângulo de cisalhamento Φ aumenta, a quantidade de deformação diminui, e a força de fresagem também diminui. Depois que a velocidade de fresagem for aumentada, o coeficiente de atrito entre as faces frontal e lateral e o cavaco e a peça é reduzido, o que também contribui para a redução da força de fresagem.

Existe uma maneira simples de medir a deformação do material, aquilo é, para calcular o “coeficiente de deformação” através da medição. Foi chamado “fator de encolhimento” no passado, e os dois são a mesma coisa.

Como mostrado na figura 3, o comprimento original da camada fresada é lc, e o comprimento após a formação dos cavacos é lch, então o coeficiente de deformação Λh=lc/ lch

No processo de moagem, o material da camada cortada se transforma em lascas, que sofre deslizamento por cisalhamento. De acordo com os princípios da mecânica dos materiais, é mais científico medir o grau de deformação de um material pela quantidade de deformação por cisalhamento. Existe uma certa relação entre a deformação de cisalhamento ε e o coeficiente de deformação. Depois do cálculo,

E=ΔS/Δy=cosγ0/[pecadoφ?porque(f-c0)]

=ctgφ+tg(f-c0)

=(Λh2-2Λh?senγ0+1)/(Λh?cosγ0)

Na fórmula, γo é o ângulo de saída da ferramenta.

Λh e ε aumentam, isso significa que a deformação do material é grande;

vice-versa.

Obviamente, durante fresamento de alta velocidade, tanto Λh quanto ε diminuem, e a força de fresagem diminui.

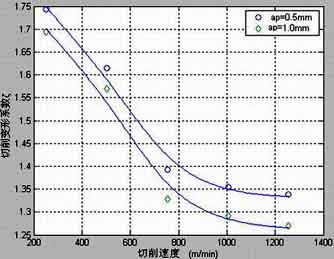

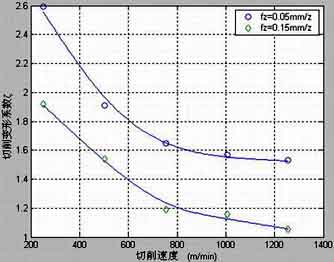

Realize testes de coeficiente de deformação de fresamento em alta velocidade de 45 aço e liga de alumínio 5A02. Suponha: a ferramenta é uma fresa de topo de metal duro com φ20mm, Corte ap=0,5~1mm, A quantidade de avanço é fz=0,05~0,15mm/z, Velocidade de corte v=251~1256m/min. Os resultados do teste são mostrados na Figura 5 e Figura 6.

Coeficiente de deformação de 45 aço durante fresamento de alta velocidade

Figura 4 Coeficiente de deformação de corte em alta velocidade 45 aço

Coeficiente de deformação da liga de alumínio 5A02 durante fresamento em alta velocidade

Figura 5 Coeficiente de deformação da liga de alumínio de corte em alta velocidade 5A02

Pode-se ver na figura que quando a velocidade de corte aumenta, o coeficiente de deformação diminui significativamente.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe