A perfuração é de corte CNC semifechado. A temperatura de corte é muito alta no processo de perfuração de liga de titânio, a recuperação após a perfuração é grande, os cavacos de perfuração são longos e finos, fácil de colar e não é fácil de descarregar. A perfuração de titânio muitas vezes faz com que a broca seja mordida, torcido, e assim por diante. Portanto, a broca deve ter alta resistência e boa rigidez, e a afinidade química entre a broca e a liga de titânio é pequena. É melhor usar brocas de metal duro, mas o mais comumente usado atualmente ainda são as brocas helicoidais, depois de tomar algumas medidas para melhorar, melhores resultados também podem ser alcançados.

(1) Melhorar as brocas: A fim de atender às necessidades de brocas CNC de liga de titânio, as seguintes medidas de melhoria devem ser tomadas para brocas helicoidais:

Aumente o ângulo superior da broca, 2F=135°~140°; Aumente o ângulo de folga na borda externa da broca, tomando 12°~15°; Aumentar o ângulo da hélice, p=35°~40°; Aumente a espessura do núcleo da broca e leve (0.22~0,4) fazer (fazer é o diâmetro da broca).

Usar “S” forma ou “X” forma para afiar a borda do cinzel da broca, o comprimento da borda do cinzel b =(0.08~0,1)fazer, garantindo ao mesmo tempo que a simetria da borda do cinzel é ≤0,06 mm. Ambos os tipos de arestas de cinzel podem formar uma segunda aresta de corte, que desempenha um papel de separação de cavacos e reduz a força axial durante a perfuração.

O mais comumente usado é retificar um formato de aresta de corte adequado para furar ligas de titânio em uma broca helicoidal. Aquilo é, a broca de grupo de liga de titânio, a forma da peça de corte é mostrada na figura 7-1. Na figura, os ângulos da aresta de corte externa e interna 2φ e 2φ′ são 130°~140° quando o diâmetro da broca não>3~10 mm, e 125°~140° quando>10~30mm;

O ângulo de incidência α da borda externa é de 12°~18° quando>3~10mm, e 10°~15° quando>10~30mm;

Ângulo da borda do cinzel ψ=45°;

Ângulo da aresta de corte interna γτ=-10°~-15°;

Ângulo interno da lâmina τ=10°~15°;

O ângulo de alívio da lâmina do arco aR=18°~20°.

Parâmetros relevantes e quantidade de perfuração da broca do grupo de liga de titânio

Ver tabela 7-8 e mesa 7-9 para os parâmetros relevantes e quantidades de perfuração de brocas de grupo de liga de titânio.

Quatro lâminas guia são feitas na broca para aumentar o momento de inércia da seção da broca, melhorar a rigidez, e naturalmente formam duas ranhuras de resfriamento auxiliares. A durabilidade é sobre 3 vezes maior do que as brocas padrão, e a temperatura de corte é reduzida em cerca de 20%. Ao mesmo tempo, a quantidade de expansão do furo é reduzida devido à orientação estável. Por exemplo, a expansão do furo de uma broca de quatro canais de Ф3 mm é de 0,03 ~ 0,04 mm, enquanto a broca padrão é de 0,05 ~ 0,06 mm.

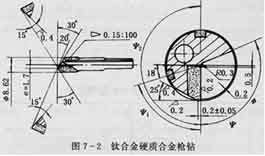

(2) Escolha uma furadeira adequada: Ao perfurar furos profundos com proporção de liga de titânio maior que 5, quando o diâmetro do furo for menor ou igual a 30 milímetros, uma broca de metal duro é geralmente usada, como mostrado na figura 7-2; Quando o diâmetro do furo for maior que 30 milímetros, uma broca BTA de metal duro ou uma broca de sucção a jato é usada. Use a furadeira mostrada na Figura 7-2 para fazer o furo do TC4, a profundidade do furo é 204 milímetros (relação comprimento-diâmetro é de cerca de 26), e a rugosidade da superfície Ra é 1.6 μm. A produtividade é aumentada em 4 vezes, os chips têm o formato de “Ameixa” ou “C”, e a remoção de cavacos é normal.

Fluidos de corte à base de água não devem ser usados ao fazer furos profundos, porque a água pode formar bolhas de vapor na aresta de corte em altas temperaturas, o que pode facilmente gerar arestas postiças e tornar a perfuração instável. É aconselhável usar óleo de motor N32 e querosene, cuja proporção é 3:1 ou 3:2, e óleo de corte sulfurado também pode ser usado.

Brocas de metal duro para perfuração de ligas de titânio

Ao usar uma pistola de metal duro para fazer furos profundos com uma relação comprimento/diâmetro maior que 30. Perfuração vibratória aplicando vibração inferior a 100 Hz na direção axial pode fazer com que a rugosidade da superfície Ra da peça de trabalho 0.3 μm e aumentar a produtividade em 5 vezes. Os parâmetros específicos são Vc=17 m/min, f = 0,033 min/r, a amplitude é 0.07 milímetros, a frequência é 35 Hz, a circularidade da peça de trabalho é 4 μm, e a rugosidade da superfície Ra é 0.33 μm.

(3) Escolha o fluido de corte certo: Fluido de corte eletrolítico pode ser usado ao fazer furos rasos. Seus ingredientes são ácido sebácico 7%-10%, trietanolamina 7%-10%, glicerol 7%-10%, ácido bórico 7%-10%, nitrito de sódio 3%-5%, e o resto é água.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe