Unlike normal workpiece turning and milling operations, the clamping of thin-walled hollow workpieces requires the use of a chuck with low distortion and safety. When turning thin-walled hollow parts, clamping distortion can cause the specified tolerance range to be exceeded and the workpiece to become scrap. The choice of chuck is therefore very important. Balanced clamping jaws offer the advantage that, with an optimum arrangement of the clamping points, the deformation of the workpiece can be reduced to 10% of the original deformation, while the clamping force of the chuck remains constant.

A problem that tends to arise when turning or milling thin-walled hollow parts is the deformation of the workpiece by the clamping force of the chuck. Workpieces such as rings or box housings must be held firmly so that they do not loosen even under cutting forces. Very strong clamping forces will inevitably cause workpiece deformation, the amount of which depends on the shape and wall thickness of the workpiece. Tegelijkertijd, the material also plays a very important role. Cast iron, messing, bronze and aluminium alloy parts are more fragile than steel parts due to their lower modulus of elasticity. Particularly when turning mating workpieces, clamping distortion can cause the given tolerance range to be exceeded and lead to scrap.

Door de plaatsing van de spantang op het gedraaide werkstuk te markeren, het ingeklemde werkstuk zal na het draaiproces normaal gesproken nog steeds intact en rond op de machine verschijnen. Dunwandige werkstukken, na het klemmen, een min of meer niet-ronde vorm hebben, wat duidelijk kan worden waargenomen door middel van een afrondingsgereedschap. De verdeling van de spantang moet daarom op het werkstuk worden gemarkeerd, zodat kan worden vastgesteld of de spankracht enige vervorming heeft veroorzaakt.

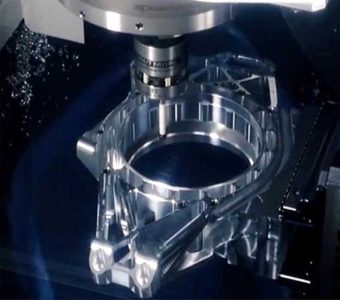

Turning and milling of hollow parts

Afb. 1. Het vrij klemmen van materiaal kan leiden tot onregelmatige vormfouten

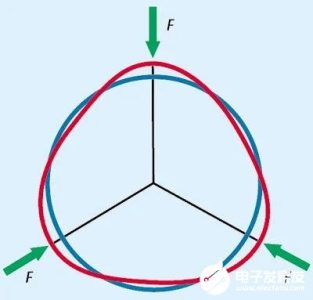

Figuren 1 En 2 op eenvoudige wijze de verschillende oorzaken van rondheidsafwijkingen als gevolg van draaien en frezen laten zien. Ook bij het spanningsvrij maken van gietstukken kunnen onregelmatige vormfouten optreden, wat belangrijk is bij speciale werkstukvormen met plaatselijke materiaalophoping. A clear delineation of roundness errors and clamping positions is not possible. Trial turning, slackening and finishing of harsh part surfaces, or free annealing of raw workpieces prior to machining, will help to improve the quality of the workpiece.

Deformation from chuck clamping force

Figuur 2: Regular deformation by the chuck clamping force

In the example of Fig. 2, the workpiece is clearly deformed by the chuck clamping force and its bore is somewhat squeezed inward in the chuck area. Als gevolg, there is a situation where too much material is ground at this location after the workpiece is released and withdrawn. The simplest solution is to consider reducing the clamping pressure. In dit verband, attention must be paid to whether the chuck still has sufficient clamping force in this condition, omdat het slijpproces doorgaans hoge snijsnelheden en rotatiesnelheden vereist. Bij gebrek aan centrifugaalkrachtevenwicht, de klemkracht kan gemakkelijk tot gevaarlijke niveaus dalen. Daarom, de eisen van de CNC-fabrikant voor het meten van de spankracht van de spankop bij bedrijfssnelheid moeten strikt in acht worden genomen.

I. Meting van de rondheid weerspiegelt de oorzaak van de fout

Niet alleen de twee bronnen van fouten verschillen duidelijk van elkaar, Meting van de rondheid vertoont ook vaak een soort gemengde vorm tussen de twee situaties. Het kan informatie verschaffen over de oorzaak van de foutbron, zodat herstelmaatregelen kunnen worden genomen.

Hard getrapte klauwplaten

Afb. 3, Krachtige spantang QLC-KT met vaste remklauw

Als de vermindering van de klemkracht geen bevredigend resultaat oplevert, een analyse van de gebruikte boorkop kan worden aanbevolen. Bijvoorbeeld, werkstukken van kastdelen van gietijzer worden vaak vastgeklemd met een harde standaard getrapte spantang (Afb. 3). De spantanden op het klemoppervlak worden na langdurig gebruik door natuurlijke slijtage geleidelijk bot, en het klem- en bevestigingseffect wordt verzwakt. Het risico dat het werkstuk tijdens het bewerken uit de klauwplaat glijdt of losraakt, neemt geleidelijk toe.

Figuur 4, KBNKLA-klauwplaat (A) en sectorklauwplaat (B) met een hogere veiligheid

II. Harde stap Chuck

Ieder CNC-bewerkingsbedrijf beschikt over een voorraad geharde trapklauwplaten. Dit zou een goede zaak zijn om te doen, omdat de kosten veel lager zouden zijn dan de kosten van het verlies van het werkstuk tijdens de bewerking. De nieuwe klauwplaten vereisen minder spankracht en dus minder vervorming van het werkstuk dankzij hun goede klemwerking. Kaakhouders met taps toelopende tanden (Afb. 4) kan meer veiligheid bieden. Deze klauwplaten kunnen het oppervlak van het werkstuk vastgrijpen en een dubbele snijkracht bereiken met dezelfde klemkracht als een getrapte klauwplaat met één tand voor straatstenen, terwijl er minder investeringen nodig zijn en wordt bijgedragen aan een betere kwaliteit en procesveiligheid. Fabrikanten van klauwplaten kunnen deze klauwplaten in verschillende soorten en maten leveren. De zwenkklauwplaat biedt bijzondere voordelen bij het spannen van gevoelige grondstofwerkstukken (Figuur 5). De draaibrug verdeelt de klemkracht om het aantal klempunten te verdubbelen, die elk aan slechts de helft van de kracht worden onderworpen, en het buigelastische bereik tussen de klempunten op het werkstuk wordt verkleind. Als de verdeling van de klempunten optimaal is (gelijkmatig verdeeld over de omtrek), de vervorming van het werkstuk kan worden teruggebracht tot ongeveer 10% van de oorspronkelijke vervorming zonder de klemkracht van de spantang te verminderen.

Afb. 5, Klauwplaat met zwenkbekken (B) (A)

Bij het spannen op de diameter van een reeds gedraaid werkstuk, er kan een harde boorkop met een breder scala aan toepassingen worden gebruikt (Afb. 6). De ingeschroefde klemdiameter ondersteunt het werkstuk over de gehele omtrek, zodat het werkstuk ook bij hogere klemkrachten niet vervormt. Dit type spantang kan door verschillende fabrikanten geleverd worden en heeft een bijzondere vorm, die optimaal volgens de werkstuktekening kunnen worden ontworpen en vervaardigd.

Afb. 6, Krachtige spantang met grote klemmen voor het spannen op reeds gedraaide en gefreesde werkstukdiameters

Voor CNC-bewerking van grote hoeveelheden identieke of soortgelijke werkstukken, Er kunnen speciale kleminrichtingen worden gebruikt. Speciaal voor dunwandige ringen, goede resultaten kunnen worden behaald met mechanisch aangedreven, met hefboom gebalanceerde klauwplaten 6 of 12 klauwplaten met een diameter van 400 naar 4000 mm (Afb. 7). Tussen de afzonderlijke klauwplaten ontstaat een egalisatie van het spanvolume en de spankracht, zodat het werkstuk veilig en zonder vervorming kan worden vastgehouden, zelfs als er een fout is in de omtrek van het werkstuk. In aanvulling, het armatuur kan handmatig en automatisch worden omgeschakeld naar een puur centrale klemmethode.

Afb. 7, Met goede resultaten kan een balansklauwplaat met zes remklauwen van het type 6WAZM worden verkregen met een snel verstelbare remklauw die een dunwandige ring vastklemt.

III. Klemkracht axiaal inwerkend op de steun

Voor bijzonder gemakkelijk vervormde en onregelmatig gevormde werkstukken, Meestal worden vingerklauwplaten gebruikt. In dit geval, de klemkracht werkt niet radiaal, maar axiaal door de vingerklem op de ingestelde centreer- en steunpunten (Figuur 8), en de radiale vervorming van het werkstuk wordt zoveel mogelijk vermeden. In vingerklauwen, het is mogelijk om de eerdere uitlijningsklauwplaten te combineren met kleinere klemkrachten en sterke axiale klemming. In aanvulling, er zijn veel speciale klauwplaten die niet alleen voor ringvormige werkstukken kunnen worden gebruikt, maar ook voor werkstukken met verschillende complexe vormen.

Afb. 8, mechanically driven FLDA type centering finger chucks are especially used for workpieces that are easily deformed and irregularly shaped

Most of these chucks are designed for specific shapes of workpieces and are designed and manufactured by specialized clamping technology companies according to customer orders. Natuurlijk, this type of chuck is more expensive than the standard fixture for batch processing, but it can greatly improve the quality and productivity of the process and pay for itself in a shorter period of time.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe