Stel de geometrische parameters in voor het draaien en frezen van titaniumgereedschappen om de productkwaliteit van onderdelen van titaniumlegeringen te verbeteren. Producten worden snel en op tijd geleverd.

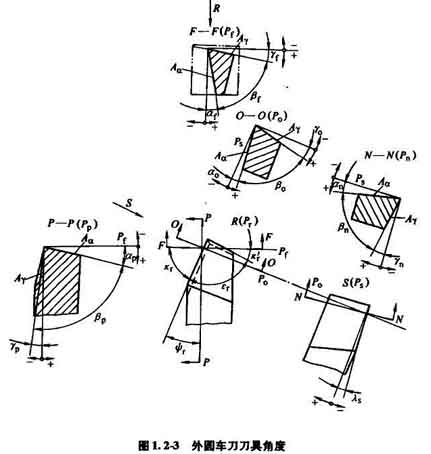

(1) De hellingshoek van het gereedschap γ0: De contactlengte tussen de spanen van titaniumlegering en het harkvlak is kort. Wanneer de hellingshoek klein is, het contactoppervlak van de chip kan worden vergroot, zodat de snijwarmte en snijkracht niet overmatig geconcentreerd zijn nabij de snijkant. Verbeter de omstandigheden voor warmteafvoer, en kan de snijkant versterken en de kans op chippen verminderen. Het draaien van titanium duurt over het algemeen γ0=5°~15°.

(2) De vrije hoek α0 van het gereedschap: Het bewerkte oppervlak van een titaniumlegering heeft een groot elastisch herstel en een ernstige koudeharding. Het gebruik van een grote ontlastingshoek kan de wrijving verminderen, hechting, hechting, scheuren en andere verschijnselen veroorzaakt aan het flankoppervlak, om de slijtage van het flankoppervlak te verminderen. De ontlastingshoek van verschillende snijgereedschappen van titaniumlegering is in principe groter dan of gelijk aan 15 °.

(3) De voorste afbuighoek κr en de secundaire afbuighoek κ´r van het freesgereedschap: Bij het frezen van titaniumlegeringen, de snijtemperatuur is hoog en de elastische vervorming heeft de neiging groot te zijn. Wanneer de stijfheid van het processysteem dit toelaat, de intredehoek moet zoveel mogelijk worden verkleind om het warmteafvoeroppervlak van het snijdeel te vergroten en de belasting per lengte-eenheid van de snijkant te verminderen. Over het algemeen, Er wordt κr=30° gebruikt, en κr=45° voor voorbewerking. Het verkleinen van de secundaire afbuighoek kan de gereedschapspunt versterken, wat gunstig is voor de warmteafvoer en de oppervlakteruwheidswaarde van het bewerkte oppervlak vermindert. Neem doorgaans κ´r =10°~15°.

(4) De hellingshoek van het mes van het gereedschap λs: Vanwege het ruwe oppervlak en de oneffen oppervlaktestructuur van de plano, de snijkant is gevoelig voor chippen tijdens ruw draaien. Om de sterkte en scherpte van de snijkant te vergroten, de glijsnelheid van de chip moet worden verhoogd. Over het algemeen, λs = -3°~-5° wordt gebruikt voor voordraaien, en λs = O° voor fijn draaien.

(5) De straal van de neusboog van het gereedschap rε: Bij het draaien van titaniumlegering, de tooltip is het zwakste onderdeel, die gemakkelijk te chippen en te dragen is, dus het moet de gereedschapspuntboog slijpen. Over het algemeen rε=0,5~1,5 mm.

Negatieve afschuining (bγ=0,03~0,05 mm, γ01=-10°~0°) wordt gebruikt tijdens het draaien, en de boogstraal van de onderkant van de spaangroef is Rn=6~8 mm.

In aanvulling, de kwaliteit van het slijpen van gereedschap is ook erg belangrijk om de duurzaamheid ervan te verbeteren. Hardmetalen snijgereedschappen moeten worden geslepen met diamantslijpschijven. Bij het snijden moet de snijkant scherp zijn, de oppervlakteruwheid Ra-waarde van de voor- en achtersnijvlakken moet minder dan 0,4um zijn, en de snijkant mag geen kleine openingen hebben. Nadat het gereedschap is geslepen en geslepen, de duurzaamheid kan worden vergroot door 30%.

Ontwerp van snijkanthoek voor draaien en frezen van titanium

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe