Productcategorieën

Productlabels

Kwaliteitsanalyse van aluminium spuitgieten

Foutanalyse van aluminium spuitgieten:

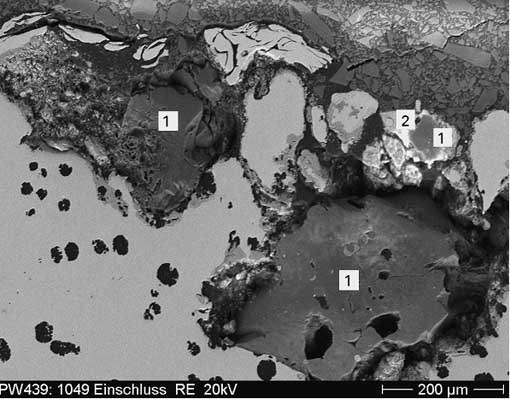

Oxidatie en slakopname van aluminium spuitgietstukken.

Defectkenmerken van aluminium spuitgietstukken: geoxideerde slak wordt meestal verdeeld over het bovenoppervlak van het gietstuk, op de hoeken van de gietvorm waar geen lucht wordt doorgelaten. De fracturen zijn meestal gebroken wit of geel, en worden gevonden door röntgenstraling of mechanische verwerking. Het kan ook worden aangetroffen bij alkalisch wassen, beitsen of anodiseren

Defectkenmerken van aluminium spuitgietstukken: geoxideerde slak wordt meestal verdeeld over het bovenoppervlak van het gietstuk, op de hoeken van de gietvorm waar geen lucht wordt doorgelaten. De fracturen zijn meestal gebroken wit of geel, en worden gevonden door röntgenstraling of mechanische verwerking. Het kan ook worden aangetroffen bij alkalisch wassen, beitsen of anodiseren

oorzaak:

1. De lading van het spuitgieten van aluminium is niet schoon, en de gebruikte hoeveelheid lading is te veel

2. Slecht ontwerp van het poortsysteem

3. De slak in de legeringsvloeistof wordt niet gereinigd

4. Bij verkeerd gieten komen er slak terecht

De standtijd voldoende modificatie na raffinage

Preventie methode:

1. De lading moet door zand worden geblazen, en de gebruikte hoeveelheid lading moet op passende wijze worden verminderd

2. Verbeter het ontwerp van het poortsysteem om het slakvasthoudend vermogen te vergroten

3. Gebruik het juiste vloeimiddel om slak te verwijderen

4. Het gieten moet stabiel zijn en let op het vasthouden van slak

5. De legeringsvloeistof moet na het raffineren een bepaalde tijd staan voordat het wordt gegoten

Poriën en belletjes verschijnen in aluminium spuitgietstukken

Defecte kenmerken: De poriën in de wand van aluminium gietstukken zijn doorgaans rond of ovaal, met een glad oppervlak, meestal glanzende oxidehuid, soms olieachtig geel. Oppervlakteporiën en luchtbellen kunnen worden gevonden door zandstralen, en interne poriën en belletjes kunnen worden gevonden door röntgenfluoroscopie of mechanische verwerking. De belletjes zien er zwart uit op de röntgenfilm.

oorzaak:

1. De gietlegering is niet stabiel, en er komt gas bij kijken

2. De (kern) zand wordt gemengd met organische onzuiverheden (zoals steenkoolstekken, paardenmest van de basis, enz.)

3. Slechte ventilatie van schimmel en zandkern

4. Er zijn krimpgaten op het oppervlak van koud ijzer

5. Slecht ontwerp van het poortsysteem

Preventie methode:

1. Controleer de gietsnelheid correct om te voorkomen dat u betrokken raakt bij gas.

2. Er mogen geen organische onzuiverheden in het vormstuk worden gemengd (kern) zand om de gasontwikkeling van het vormmateriaal te verminderen

3. Verbeter het uitlaatvermogen van (kern) zand

4. Correcte selectie en behandeling van koud ijzer

5. Verbeter het ontwerp van het poortsysteem

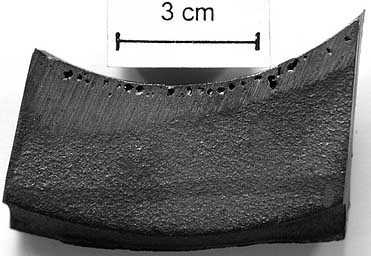

Krimp en losheid van aluminium spuitgietstukken

oorzaak:

1. Slecht voedingseffect van de holtestijgbuis

2. De spuitgietlading bevat te veel gas

3. Oververhitting nabij de loper in de holte

4. Er zit te veel vocht in de zandholte en de zandkern is niet gedroogd

5. Grove legeringskorrels

6. Onjuiste positie van het gietstuk in de mal

7. De giettemperatuur is te hoog, de gietsnelheid is te snel

Preventie methode:

1. De holte is gevuld met gesmolten metaal uit de stijgbuis en het ontwerp van de stijgbuis is verbeterd

2. De spuitgietlading moet schoon en niet-corrosief zijn

3. Er wordt een stijgbuis ingesteld op de krimpporositeit van het gietstuk, en koudijzer of koudijzer wordt in combinatie met de stijgbuis geplaatst

4. Controleer de vochtigheid van het vormzand en droog de zandkern

5. Neem maatregelen om materiële korrels te verfijnen

6. Verbeter de positie van het gietstuk in de mal om de giettemperatuur en gietsnelheid te verlagen

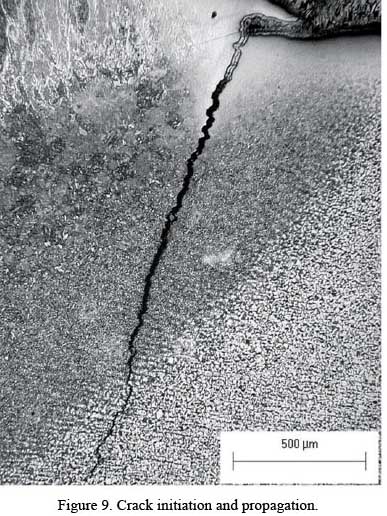

Vier, er zitten scheuren in het spuitgieten

Defectkenmerken van aluminium spuitgieten

Gietscheur

Er ontstaan scheuren langs de korrelgrenzen, vaak gepaard met segregatie. Het zijn een soort scheuren die ontstaan bij hogere temperaturen en die gemakkelijk ontstaan in legeringen met een grotere volumekrimp en gietstukken met complexere vormen.

2. Scheuren tijdens warmtebehandeling

Als gevolg van warmtebehandeling oververbranden of oververhitten, het vertoont vaak transkristallijne scheuren. De legeringen met een grote spanning en thermische uitzettingscoëfficiënt worden vaak overmatig gekoeld. Of wanneer er andere metallurgische defecten zijn

oorzaak

1. Het ontwerp van de gietstructuur is onredelijk, er zijn scherpe hoeken, en de wanddikte verandert te veel

2. Zand schimmel (kern) slechte concessie

3. Lokale oververhitting van de mal

4. De giettemperatuur is te hoog

5. Het is nog te vroeg om het gietstuk uit de mal te halen

6. De warmtebehandeling is oververhit of verbrand, en de koelsnelheid is excessief

Preventie methode

1. Verbeter het structurele ontwerp van gietstukken om scherpe hoeken te voorkomen, streven naar een uniforme wanddikte en een vloeiende overgang

2. Neem maatregelen om de concessie tegen zandschimmels te vergroten (kern)

3. Zorg ervoor dat alle delen van het gietstuk tegelijkertijd of na elkaar worden gestold, en het ontwerp van het poortsysteem verbeteren

4. Verlaag de giettemperatuur op passende wijze

5. Controleer de afkoeltijd van de mal.

6. De thermische correctiemethode wordt gebruikt wanneer het gietstuk vervormd is.

7. Controleer de warmtebehandelingstemperatuur correct en verminder de afkoelsnelheid

Het probleem is dat aluminium gietstukken een losse structuur hebben, hoge porositeit, en bevatten een verscheidenheid aan metallische en niet-metaalachtige onzuiverheden. Na het verven, de anodische oxidefilm is gevoelig voor witte vlekken, en de kwaliteit van de anodische oxidefilm op aluminium gietstukken is moeilijk te garanderen. In dit verband, relevante experts zeiden dat de volgende methoden kunnen worden gebruikt om dit probleem te voorkomen:

de eerste, Gebruik de impactmethode met hoge spanning en hoge stroomdichtheid. In het vroege stadium van anodiseren, hoge spanning en hoge stroomschokken worden gebruikt om de grote en kleine “blokken” te verbinden die oorspronkelijk door onzuiverheden in stukken waren verdeeld door hoge stroomschokken.

seconde, Gietoppervlakteslijpmethode. Slijpen kan de poriën van het gietstuk vullen met het gemalen aluminiumpoeder en fungeren als een brug die de door onzuiverheden gescheiden blokken met elkaar verbindt.

derde, Kogelharden van het gietoppervlak. Vóór de proefstraalmethode rond ik een hamer, het is de bedoeling om de barrièrekloof te dichten “blok” wordt gesloten door erop te tikken, om verbinding te maken met het blad, het effect is significante resultaten. Door deze methoden te gebruiken, kan effectief worden voorkomen dat er witte vlekken verschijnen na het verven van de geanodiseerde film van aluminium gietstukken, waardoor de kwaliteit ervan wordt gewaarborgd.

Voordelen van gieten

1. Het kan onderdelen met complexe vormen produceren, vooral blanco's met complexe holtes (zoals verwarming)

2. Breed aanpassingsvermogen, metalen materialen die gewoonlijk in de industrie worden gebruikt, kunnen worden gegoten. Een paar gram ~ honderden tonnen.

3. Brede bronnen van grondstoffen. De prijs is laag. Schroot, schroot, chips

4. De vorm en grootte van het gietstuk komen zeer dicht in de buurt van die van het onderdeel, het verminderen van de hoeveelheid snijwerk, dat is minder en zonder snijden.

Poriën en belletjes van gietstukken

Poriën en belletjes van gietstukken

Krimp en losheid van aluminium gietstukken

Oppervlaktebehandeling van aluminium gietstukken

Krimp en losheid van aluminium gietstukken

Neem contact met ons op

Wachten op uw e-mail, wij zullen u binnen antwoorden 12 uur met waardevolle informatie die u nodig had.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe